La guida passo passo alla produzione e al test dei PCB prevede un processo meticoloso che garantisce circuiti stampati di alta qualità. La progettazione del PCB prevede la creazione di uno schema dettagliato, il posizionamento dei componenti e l'instradamento del segnale. Elaborazione dello strato internoseguono la foratura e la sbavatura, che richiedono una precisione precisa. Successivamente, la laminazione, placcatura in rame, e avviene l'incisione, seguita dalla lavorazione dello strato esterno, dall'applicazione della maschera di saldatura e stampa serigrafica. Le fasi finali includono prove di affidabilità elettrica, controllo di qualitàe imballaggio. Ogni passaggio è essenziale per produrre PCB affidabili, efficienti e ad alte prestazioni. Mentre esploriamo ogni fase, le complessità della produzione e dei test dei PCB diventano chiare, rivelando la precisione e l'esperienza coinvolte nella creazione di questi complessi componenti elettronici.

Punti chiave

- La progettazione PCB prevede la creazione di uno schema dettagliato, il posizionamento dei componenti e la considerazione del routing del segnale e della gestione termica per prestazioni ottimali.

- L'elaborazione dello strato interno prevede la stampa di file di progettazione su pellicole, che vengono poi archiviati per riferimento e replica futuri, garantendo un'accurata funzionalità PCB.

- La foratura e la sbavatura sono fasi cruciali che richiedono una selezione precisa della punta e misure di controllo della qualità per prevenire il degrado della precisione.

- La galvanica e l'incisione consentono rispettivamente schemi di circuiti complessi e schemi di circuiti accurati, essenziali per la funzionalità e l'affidabilità del PCB.

- Test rigorosi e misure di controllo qualità, inclusi test di affidabilità elettrica e test di controllo qualità, garantiscono che i PCB soddisfino le specifiche di progettazione e siano affidabili.

Progettare il PCB

La progettazione di un circuito stampato (PCB) inizia con la realizzazione di a schema dettagliato, che funge da base per l'intero processo di produzione dei PCB. Questo passaggio fondamentale prevede la definizione dei componenti del circuito, delle interconnessioni e dell'architettura complessiva.

Il processo di progettazione del PCB è uno sforzo meticoloso e preciso, che richiede un'attenta considerazione di fattori come posizionamento dei componenti, instradamento del segnale, E gestione termica.

Per facilitare il processo di progettazione, software specializzato come Altium e Eagle sono comunemente impiegati. Questi strumenti software di progettazione consentono la creazione di un layout PCB preciso, garantendo che ciascun componente sia posizionato e collegato accuratamente.

Un aspetto critico del processo di progettazione è la creazione di a netlist, che assegna a ciascun pad la sua rete dedicata per l'instradamento del segnale. Ottimizzando attentamente la progettazione del PCB, i produttori possono garantire il corretto posizionamento dei componenti, le interconnessioni e la funzionalità complessiva.

Un PCB ben progettato è essenziale per massime prestazioni, affidabilità ed efficienza.

Stampa degli strati interni

La stampa dello strato interno è un processo meticoloso che prevede la traduzione dei file di progettazione in pellicole precise, che rappresentano accuratamente le tracce e i circuiti di rame che definiranno l'architettura del PCB. Questo passaggio critico garantisce il layout e le connessioni corretti del PCB, influenzandone in definitiva la funzionalità e le prestazioni.

| Tipo di livello | Colore dell'inchiostro | Scopo |

|---|---|---|

| Strato interno | Chiaro | Riproduzione accurata delle tracce di rame |

| Strato interno | Nero | Riproduzione accurata dei circuiti |

| Film di riferimento | Chiaro | Archiviazione per la replica futura |

| Film di riferimento | Nero | Archiviazione per la replica futura |

I film creati durante questa fase vengono archiviati per riferimento futuro e replica nel processo di produzione del PCB. La stampa precisa degli strati interni è essenziale per salvaguardare la funzionalità e le prestazioni del PCB finale. Eventuali imprecisioni o difetti nel processo di stampa possono portare a PCB difettosi o non funzionanti. Pertanto, è fondamentale mantenere elevati standard di controllo qualità durante il processo di stampa dello strato interno per garantire la produzione di PCB affidabili ed efficienti.

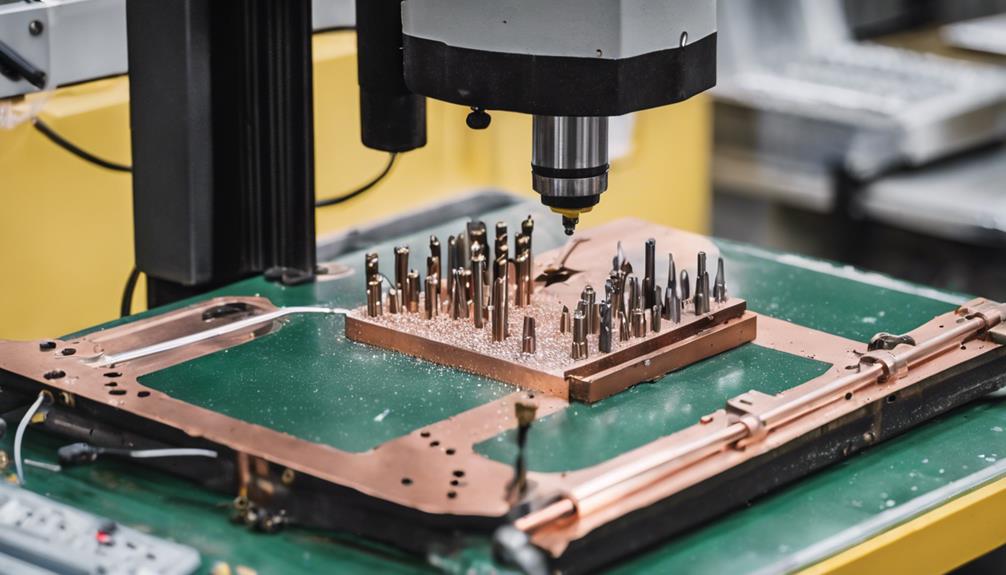

Foratura e sbavatura

Nella fase di foratura e sbavatura della produzione di PCB, la selezione di punta del trapano e il controllo di qualità del foro sono fattori critici che influiscono notevolmente sulle prestazioni complessive del circuito stampato.

Il tipo di punta scelta può influenzare la precisione del posizionamento, delle dimensioni e della precisione del foro finitura superficiale, mentre le misure di controllo della qualità dei fori garantiscono che i fori praticati soddisfino le specifiche richieste.

Selezione della punta da trapano

Durante il processo di produzione del PCB, la scelta della punta da trapano appropriata è fondamentale, poiché influisce direttamente sulla precisione e sulla qualità del prodotto finale. Le punte da trapano per PCB in metallo duro integrale sono la scelta preferita grazie alla loro durata e precisione. Queste punte da trapano specializzate sono progettate con un rapporto di aspetto elevato per evitare sbavature e garantire pareti del foro pulite.

| Caratteristica della punta da trapano | Descrizione |

|---|---|

| Materiale | Metallo duro integrale per durata e precisione |

| Proporzioni | Elevata per evitare sbavature e garantire pareti dei fori pulite |

| Gamma di dimensioni | Da 0,1 mm a 6 mm per vari requisiti di foro |

| Progettazione di flauto | Facilita la rimozione del truciolo per una maggiore precisione |

| Sbavatura | Indispensabile per rimuovere spigoli vivi e bave |

Il design della scanalatura delle punte per PCB è essenziale per la rimozione dei trucioli durante il processo di foratura, garantendo accuratezza e precisione. Inoltre, sono necessari strumenti di sbavatura per eliminare eventuali spigoli vivi o bave che potrebbero compromettere la funzionalità del PCB. Selezionando la punta giusta, i produttori possono garantire fori di alta qualità e prevenire difetti nel prodotto finale.

Controllo qualità fori

Al fine di garantire l'affidabilità e le prestazioni dei circuiti stampati, rigorose misure di controllo della qualità dei fori sono implementati a scrutare ogni aspetto del processo di foratura e sbavatura. IL processo di foratura nella produzione di PCB comporta la creazione di fori per il posizionamento dei componenti con precisione e eventuali difetti possono compromettere l'intera scheda.

Per garantire la massima qualità dei fori, i produttori devono implementare rigorose misure di controllo qualità, tra cui:

- Monitoraggio dell'usura della punta del trapano per evitare il degrado della precisione del foro

- Verifica della precisione dell'allineamento per garantire un posizionamento preciso del foro

- Controllo della coerenza delle dimensioni del foro per garantire l’uniformità

Anche le tecniche di sbavatura adeguate sono essenziali per rimuovere gli spigoli vivi attorno ai fori praticati, prevenendo danni ai componenti e garantendo superfici lisce dei fori per un inserimento sicuro dei componenti.

Laminazione e pressatura

Nella fase di laminazione e pressatura della produzione di PCB, il configurazione dello stackup dei livelli svolge un ruolo fondamentale nel determinare la struttura finale del consiglio.

IL applicazione di lamina di rame Anche il processo di lavorazione, che prevede l’applicazione di fogli di rame sugli strati preimpregnati, è un aspetto essenziale di questa fase.

Configurazione dell'impilamento dei livelli

Ciò che costituisce un ben progettato configurazione dello stackup dei livellie in che modo le disposizioni specifiche degli strati di rame, del prepreg e dei materiali del substrato influiscono sulle prestazioni complessive di un PCB?

Una configurazione di impilamento dei livelli ben progettata è importante per ottenere risultati eccellenti Prestazioni del PCB. Implica la determinazione dell'ordine e della disposizione degli strati di rame, del preimpregnato e dei materiali del substrato da soddisfare specifici requisiti di progettazione.

La configurazione dello stackup dei livelli ha un impatto diretto su proprietà elettriche e meccaniche del PCB, influenzando integrità del segnale, controllo dell'impedenza, E gestione termica. Diversi progetti di PCB richiedono configurazioni di stackup specifiche per soddisfare i requisiti prestazionali.

La corretta configurazione dello stackup dei livelli garantisce l'integrità del segnale e il controllo dell'impedenza ottimali. Consente un'efficace gestione termica e riduce il rischio di surriscaldamento. Una configurazione di stackup dei livelli ben progettata migliora il affidabilità complessiva e le prestazioni del PCB.

Nel processo di pressatura, gli strati accuratamente disposti vengono laminati insieme per formare un'unica unità coesa. Questo processo richiede precisione e attenzione ai dettagli per garantire che gli strati siano correttamente allineati e incollati.

Una configurazione di impilamento dei livelli ben progettata è essenziale per la produzione PCB di alta qualità che soddisfano gli standard prestazionali richiesti.

Applicazione di lamina di rame

In che modo l'applicazione precisa del foglio di rame, che prevede la laminazione e la pressatura, influisce sulla formazione di percorsi conduttivi affidabili in un PCB? La risposta sta nell’importanza del legame tra la lamina di rame e il substrato. L'applicazione della lamina di rame prevede la laminazione dei fogli di rame sul substrato utilizzando calore e pressione, garantendo un legame forte per un'efficiente conduttività. Premere la lamina di rame sul substrato è fondamentale per creare percorsi conduttivi nel PCB.

| Parametro | Miglior valore | Impatto sulla conduttività |

|---|---|---|

| Temperatura di laminazione | 180°C – 200°C | Garantisce un robusto legame con il substrato |

| Pressione pressante | 100 – 150 PSI | Previene la delaminazione e garantisce la conduttività |

| Spessore della lamina di rame | 18 μm – 35 μm | Influisce sull'integrità e sulla conduttività del segnale |

| Materiale del substrato | FR4, FR5 o Tg alta | Influisce sulla resistenza termica e sulla durabilità |

| Tempo di legame | 30 minuti – 1 ora | Influisce sulla forza di adesione del substrato |

Le corrette tecniche di laminazione e pressatura prevengono la delaminazione e garantiscono l'integrità delle tracce di rame. La qualità dell'applicazione del foglio di rame influisce in modo significativo sulle prestazioni complessive e sull'affidabilità del PCB. Controllando questi parametri, i produttori possono garantire la formazione di percorsi conduttivi affidabili, che alla fine portano a PCB di alta qualità.

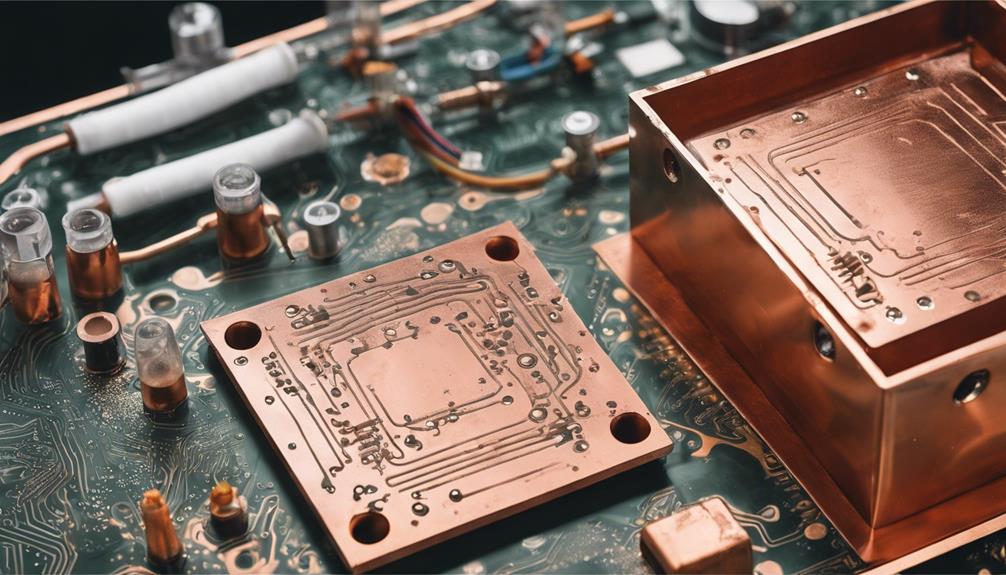

Placcatura e incisione in rame

Durante il processo di produzione del PCB, una fase critica prevede il deposito di un sottile strato di rame sul substrato galvanica O placcatura chimica, un processo noto come placcatura in rame. Questo processo aiuta a creare connessione elettrica e percorsi sul PCB. Il sottile strato di rame è essenziale per la funzionalità e l'affidabilità del PCB.

La placcatura in rame consente la creazione di schemi circuitali intricati sulla superficie del PCB.

L'incisione chimica viene utilizzata per rimuovere il rame in eccesso, lasciando dietro di sé le tracce di rame desiderate.

Tecniche di incisione precise sono fondamentali per garantire schemi circuitali accurati sul PCB.

Le tecniche di placcatura e incisione in rame sono componenti critici del processo di produzione dei PCB. Il sottile strato di rame depositato durante la placcatura consente la realizzazione di schemi circuitali complessi, Mentre attacco chimico garantisce che rimangano solo le tracce di rame desiderate. La precisione di queste tecniche influisce direttamente sulla funzionalità e sull'affidabilità del prodotto PCB finale.

Imaging dello strato esterno

L'imaging dello strato esterno, una fase critica nel processo di produzione del PCB, comporta il trasferimento preciso dello strato Progettazione di circuiti stampati sugli strati esterni di rame, sfruttando le pellicole create durante imaging dello strato interno per garantire una replica accurata di schemi circuitali.

Questo processo è essenziale per garantire la fedeltà dei PCB connessione elettrica. Durante imaging dello strato esterno, Esposizione alla luce UV viene utilizzato per definire le tracce e i rilievi sugli strati esterni. Le pellicole create durante l'imaging dello strato interno fungono da modello, consentendo un allineamento preciso dei componenti dello strato esterno.

Un corretto allineamento è necessario per garantire un posizionamento accurato dei componenti, poiché il disallineamento può portare a PCB difettosi. Trasferendo accuratamente il progetto del PCB sugli strati di rame esterni, l'imaging dello strato esterno gioca un ruolo fondamentale nel garantire l'affidabilità e la funzionalità del prodotto finale del PCB.

Attraverso l'esposizione e l'allineamento precisi della luce UV, l'imaging dello strato esterno consente la creazione di PCB di alta qualità che soddisfano le esigenze dei moderni dispositivi elettronici.

Applicazione della maschera di saldatura

Una volta completato il trasferimento preciso del progetto PCB sugli strati di rame esterni, l'attenzione si sposta sull'applicazione della maschera di saldatura, un processo critico che limita il flusso di saldatura ad aree specifiche, garantendo connessioni affidabili e prevenendo cortocircuiti. Questo processo è vitale per Affidabilità del PCB, poiché previene l'ossidazione e i danni ambientali alle tracce di rame sottostanti.

IL processo di applicazione della maschera di saldatura prevede vari metodi, tra cui Liquido epossidico, Liquid Photo Imageable e Dry Film Photo Imageable, scelti in base ai requisiti di progettazione.

La tecnologia di stampa a getto d'inchiostro offre una migliore risoluzione e controllo selettivo dello spessore per un'applicazione precisa della maschera di saldatura. IL processo di polimerizzazione, che comporta trattamento ad alta temperatura, garantisce una buona adesione della maschera di saldatura alla superficie del PCB, migliorandone la durata e la protezione.

- I metodi di applicazione della maschera di saldatura includono liquido epossidico, liquido fotoimmaginabile e pellicola secca fotoimmaginabile.

- Tecnologia di stampa a getto d'inchiostro fornisce una migliore risoluzione e un controllo selettivo dello spessore.

- La polimerizzazione della maschera di saldatura ad alte temperature garantisce una buona polimerizzazione adesione alla superficie del PCB.

Serigrafia e Finitura

La precisione è fondamentale nella stampa serigrafica, un processo critico che aggiunge informazioni importanti al PCB, facilitando l'identificazione e l'assemblaggio dei componenti senza sforzo. Questo processo è essenziale per garantire il posizionamento accurato dei componenti durante l'assemblaggio e la riparazione del PCB. Lo strato serigrafato viene applicato dopo l'applicazione della maschera di saldatura per garantire una chiara visibilità. L'uso di uno strato di inchiostro bianco fornisce contrasto con il colore di base del PCB, facilitandone la lettura.

La stampa serigrafica è responsabile dell'aggiunta di designatori di componenti, loghi e altre informazioni di identificazione sul PCB. Queste informazioni sono essenziali per identificare i componenti e garantire un corretto assemblaggio.

| Vantaggi della stampa serigrafica | Descrizione | Importanza |

|---|---|---|

| Identificazione dei componenti | Consente una facile identificazione dei componenti | Fondamentale per il montaggio e la riparazione |

| Posizionamento accurato | Facilita il posizionamento preciso dei componenti | Garantisce il corretto assemblaggio e funzionalità |

| Contrasto visivo | Fornisce una chiara visibilità rispetto al colore di base del PCB | Migliora la leggibilità |

Test di affidabilità elettrica

Il test di affidabilità elettrica prevede una serie di valutazioni da garantire PCB soddisfare gli standard di prestazione. Tra questi, Prove di stress sulla tensione E Simulazione ambientale sono componenti vitali.

Lo stress test di tensione sottopone il PCB a fluttuazioni di tensione controllate per identificare potenziali punti deboli. La simulazione ambientale replica le condizioni operative del mondo reale per valutare la resilienza della scheda.

Prove di stress sulla tensione

Lo stress test di tensione è una componente essenziale di prove di affidabilità elettrica. Simula condizioni operative estreme per valutare la capacità di resistenza di un PCB livelli di alta tensione e identificare potenziali punti deboli nell’isolamento, componenti e prestazioni generali.

Durante prove di stress sulla tensione, i PCB sono sottoposti a livelli di alta tensione per valutarne l'affidabilità e la durata in condizioni estreme. Questo test è fondamentale per garantire l'affidabilità e la durata dei PCB condizioni operative reali.

Questo processo aiuta a identificare potenziali cortocircuiti, guasti o guasti di isolamento nei PCB in condizioni di tensione estrema. Fornisce inoltre dati preziosi per migliorare la progettazione del PCB, processi di produzione e qualità complessiva del prodotto.

In definitiva, i test di stress sulla tensione migliorano l'affidabilità e le prestazioni complessive dei PCB in varie applicazioni.

Simulazione ambientale

Al di là prove di stress sulla tensione, che valuta la capacità di un PCB di resistere a livelli di tensione elevati, test di simulazione ambientale viene utilizzato per valutare le prestazioni e l'affidabilità di un PCB in diverse condizioni, condizioni ambientali difficili. Questo tipo di test è fondamentale nella produzione di PCB, poiché aiuta a identificare potenziali punti deboli nel processo di progettazione e produzione.

I test di simulazione ambientale comportano il sottoporre i PCB a condizioni estreme come temperatura, umidità e vibrazioni, imitando scenari del mondo reale. Test di invecchiamento accelerato sono condotti per prevedere la durata e le prestazioni del PCB nel tempo, garantendo che il prodotto finale soddisfi standard di settore.

La conformità a standard come IPC-9592 garantisce che i PCB soddisfino i requisiti di affidabilità. Simulando fattori di stress ambientale, i produttori possono identificare e risolvere potenziali guasti, garantendo che il prodotto finale sia affidabile ed efficiente.

I test ambientali rappresentano una fase fondamentale nel processo di produzione dei PCB, poiché consentono ai produttori di perfezionare la progettazione e i metodi di produzione per produrre prodotti di alta qualità. PCB affidabili.

Ispezione finale e imballaggio

Durante la fase finale della produzione dei PCB, viene condotta un'ispezione meticolosa per garantire che i circuiti stampati soddisfino gli standard richiesti e le specifiche del cliente. Questo ispezione finale coinvolge controlli visivi per difetti, copertura della maschera di saldatura, E posizionamenti dei componenti. Eventuali discrepanze rilevate durante questo processo possono portare a rielaborazione o rifiuto del PCB.

- L'ispezione finale garantisce la conformità agli standard di settore e alle specifiche del cliente

- Vengono condotti controlli visivi per individuare eventuali difetti, copertura della maschera di saldatura e posizionamento dei componenti

- Eventuali discrepanze possono portare alla rielaborazione o al rifiuto del PCB

Una volta che i PCB hanno superato l'ispezione finale, vengono imballati materiali protettivi per evitare danni durante la spedizione. Documentazione adeguata e i certificati sono inclusi nella confezione per la tracciabilità e la conformità. Ciò garantisce che i PCB vengano consegnati ai clienti in condizioni perfette, soddisfacendo le loro specifiche e requisiti.

La fase finale di ispezione e confezionamento è fondamentale per garantire la qualità e l'affidabilità dei circuiti stampati.

Quali sono i metodi di test utilizzati nella produzione di PCB?

Quando si tratta di fabbricazione degli elementi essenziali del circuito stampato, esistono vari metodi di test utilizzati nella produzione di PCB per garantire qualità e affidabilità. Questi metodi includono l'ispezione visiva, l'ispezione ottica automatizzata, il test con sonda mobile e il test in-circuit. Ciascun metodo svolge un ruolo cruciale nel rilevamento di eventuali problemi e difetti nei PCB prodotti.

Controllo qualità e spedizione

Per garantire il massimo livello di qualità e affidabilità, i produttori di PCB utilizzano una serie di metodologie di test, tra cui test in-circuit, ispezione ottica automatizzata e ispezione a raggi X, per verificare la funzionalità e le prestazioni dei circuiti stampati. Ogni PCB viene sottoposto a test rigorosi per garantire funzionalità, affidabilità e aderenza alle specifiche di progettazione. I test con sonde mobili e i test di burn-in sono metodi comuni utilizzati per verificare la qualità e le prestazioni dei PCB.

| Metodo di prova | Descrizione | Scopo |

|---|---|---|

| Test sul circuito | Testa i singoli componenti sul PCB | Verificare la funzionalità del componente |

| Ispezione ottica automatizzata | Ispeziona il PCB per difetti e guasti | Rileva i difetti visivi |

| Ispezione a raggi X | Ispeziona gli strati interni del PCB | Verifica le connessioni interne |

Procedure adeguate di imballaggio e spedizione sono essenziali per proteggere i PCB durante il trasporto e la consegna ai clienti. I certificati e la documentazione sono fondamentali per verificare la qualità dei PCB e fornire le informazioni necessarie ai clienti. Implementando rigorose misure di controllo qualità, i produttori di PCB possono garantire la fornitura di prodotti di alta qualità che soddisfano le esigenze dei clienti.

Domande frequenti

Come si produce un PCB passo dopo passo?

Per produrre un PCB, il processo inizia con la preparazione delle materie prime. Ciò include l'acquisizione laminato rivestito di rame E fotoresist.

Successivamente, il strati interni vengono creati attraverso vari passaggi come l'imaging, l'incisione e la laminazione.

Segue la realizzazione dei fori per i componenti a foro passante, seguita da processi come la placcatura in rame e l'applicazione della maschera di saldatura.

Le opzioni di finitura superficiale, come l'argento o l'oro per immersione, vengono quindi applicate per protezione e funzionalità.

Quali sono i passaggi per il test PCB?

Quando si effettuano test sui PCB, è essenziale un approccio sfaccettato. Inizialmente, test in circuito viene utilizzato per rilevare cortocircuiti e interruzioni, garantendo la corretta funzionalità del circuito.

Prossimo, ispezione ottica automatizzata viene utilizzato per identificare difetti come componenti mancanti o disallineamenti.

Viene quindi condotto il test della sonda volante per valutare la connettività e la funzionalità senza un dispositivo di prova.

Quali sono le 17 fasi comuni del processo produttivo nella produzione di PCB?

Nella produzione di PCB, 17 fasi di produzione essenziali sono vitali per creare circuiti stampati affidabili. Questi passaggi includono:

- Imaging

- Acquaforte

- Perforazione

- Applicazione della maschera di saldatura

- Allineamento dei livelli

- Laminazione

- Placcatura

- Controlli di qualità

Ogni passaggio garantisce un allineamento preciso degli strati, una foratura priva di difetti e uno spessore della placcatura adeguato. Rigorose misure di controllo qualità, inclusa l'ispezione ottica automatizzata, garantiscono PCB di alta qualità per diverse applicazioni elettroniche.

Quali sono i 7 tipi di metodi di test PCB?

Nel campo dei test sui circuiti stampati (PCB), vengono utilizzati sette metodi distinti per garantire l'affidabilità e la qualità dei PCB. Questi metodi includono Prova in circuito, Ispezione ottica automatizzata, test con sonda volante, test di burn-in e ispezione a raggi X, ciascuno con uno scopo unico nel rilevare difetti e anomalie.