Un'analisi termica efficace si basa su una serie di controlli delle regole di progettazione che riducono il rischio di guasti termici e garantiscono il funzionamento affidabile dei sistemi elettronici. Sette controlli essenziali includono verifiche del coefficiente di dilatazione termica, tramite posizionamento e distribuzione, larghezza del conduttore e regole di spaziatura, valutazione della compatibilità dei materiali, prove di simulazione del ciclo termico, ottimizzazione della geometria del dissipatore di calore, E progettazione per il flusso d'aria. Questi controlli prevengono stress termici e guasti, facilitano la dissipazione del calore e assicurano l'affidabilità dei componenti. Incorporando questi controlli delle regole di progettazione, i progettisti possono ottimizzare i layout PCB per la stabilità termica e creare sistemi elettronici robusti che funzionano in modo efficiente in varie condizioni termiche, e l'esplorazione di questi controlli critici rivela ulteriormente le complessità della gestione termica nei progetti elettronici.

Punti chiave

- Condurre controlli del coefficiente di dilatazione termica per garantire la compatibilità dei materiali e prevenire stress termici e guasti.

- Implementare regole di posizionamento e distribuzione per facilitare la dissipazione del calore e prevenire punti caldi termici.

- Stabilire regole di larghezza e spaziatura dei conduttori per influire sulla dissipazione del calore, sull'affidabilità e sulla capacità di trasporto di corrente.

- Eseguire valutazioni di compatibilità dei materiali per valutare la conduttività termica, la Tg e il coefficiente di espansione termica.

- Utilizza test di simulazione del ciclo termico per valutare l'affidabilità in caso di fluttuazioni di temperatura e identificare potenziali guasti.

Verifiche del coefficiente di dilatazione termica

Durante il processo di progettazione, verifiche del coefficiente di dilatazione termica sono essenziali per garantire che i materiali con diversi coefficienti di dilatazione termica (CTE) siano compatibili, prevenendo così problemi di affidabilità e potenziali guasti.

L'importanza di questi controlli risiede nel fatto che materiali come il rame e l'FR4 hanno valori CTE distinti, il che può portare a stress termici e guasti se non affrontato. Comprendendo il variazioni del CTE, i progettisti possono prevedere e mitigare le sollecitazioni termiche, garantendo l'affidabilità dei loro progetti.

L'implementazione dei controlli del coefficiente di dilatazione termica consente l'ottimizzazione di Layout PCB per stabilità termica e prestazioni. Ciò è ottenuto attraverso controlli delle regole di progettazione che verificano il compatibilità dei materiali, prevenendo così problemi di affidabilità derivanti dai differenziali di dilatazione termica.

Tramite posizionamento e distribuzione

Corretto tramite posizionamento e la distribuzione sono componenti vitali della gestione termica nei progetti PCB, poiché ne facilitano l'efficienza dissipazione di calore e prevenire punti caldi termici. Il posizionamento strategico aiuta a trasferire il calore lontano dai componenti critici, garantendo un funzionamento affidabile e prevenendo il surriscaldamento.

Una distribuzione uniforme è essenziale per evitare punti caldi termici che possono causare guasto del componente. I passaggi ben posizionati possono migliorare notevolmente le prestazioni termiche e l'affidabilità del PCB.

Quando si determina tramite posizionamento, è importante tenere in considerazione il conduttività termica del materiale del PCB. Ciò garantisce un'efficace gestione termica e dissipazione del calore. L'analisi termica è essenziale per identificare le aree ad elevata attività termica, consentendo l'ottimizzazione tramite posizionamento e distribuzione.

Regole di larghezza e spaziatura dei conduttori

Nella progettazione PCB, larghezza del conduttore e la spaziatura svolgono un ruolo fondamentale gestione termica, poiché hanno un impatto diretto dissipazione di calore, capacità di carico di corrente, E affidabilità complessiva. Mantenere la larghezza e la spaziatura corrette dei conduttori è essenziale per un'efficiente dissipazione del calore sul PCB.

La larghezza del conduttore influenza la capacità di carico di corrente e le prestazioni termiche, con larghezze più strette che determinano una maggiore resistenza e accumulo di calore. Una spaziatura adeguata tra i conduttori previene cortocircuiti e problemi termici, garantendo un'efficace gestione termica e affidabilità.

Il rispetto delle regole di progettazione relative alla larghezza e alla spaziatura dei conduttori garantisce un'efficiente gestione termica e affidabilità. Le larghezze strette dei conduttori possono comportare una maggiore resistenza e accumulo di calore, compromettendo le prestazioni complessive del PCB.

Aderendo a rigorosi regole di distanziamento, i progettisti possono prevenire i punti caldi termici e garantire un'efficace dissipazione del calore. Ottimizzando la larghezza e la spaziatura dei conduttori, i progettisti possono ottenere un'efficace dissipazione del calore, riducendo il rischio di guasti legati al calore.

Valutazione della compatibilità dei materiali

La valutazione della compatibilità dei materiali è un aspetto critico dell'analisi termica. Garantisce che i materiali PCB selezionati possano resistere alle condizioni termiche previste durante il funzionamento, prevenendo così potenziali guasti e garantendo prestazioni affidabili.

Questa valutazione prevede la valutazione del coefficiente di dilatazione termica (CTE) dei materiali per prevenire problemi come delaminazione o deformazione a causa dello stress termico. Comprendere il conducibilità termica dei materiali è anche essenziale, poiché aiuta a ottimizzare dissipazione di calore e prevenire punti caldi sul PCB.

Inoltre, la valutazione della compatibilità considera la Tg (temperatura di trasformazione del vetro) dei materiali per garantire che rimangano stabili alle alte temperature durante i processi di assemblaggio. Selezione corretta del materiale basata su proprietà termali è vitale per l'affidabilità e le prestazioni del PCB nell'analisi termica.

Test di simulazione del ciclo termico

I test di simulazione del ciclo termico svolgono un ruolo fondamentale nella valutazione dell'affidabilità di Componenti PCB sottoponendoli a ripetitivi fluttuazioni di temperatura che imita condizioni operative reali. Questo tipo di test è essenziale per valutare gli effetti delle fluttuazioni di temperatura sui componenti PCB, aiutando a identificarli potenziali fallimenti causati dall’espansione e dalla contrazione dei materiali.

Sottoponendo il PCB a temperature variabili, i progettisti possono garantire l'affidabilità in condizioni reali, prevedendo così l'affidabilità durata e durevolezza di dispositivi elettronici. Le simulazioni del ciclo termico rivelano punti deboli nella progettazione che potrebbero portare a problemi sollecitazioni meccaniche o fatica, consentendo ai progettisti di affrontare questi problemi in anticipo.

Comprendere il comportamento del ciclo termico è fondamentale per prevedere la durata e la durevolezza dei dispositivi elettronici. Incorporando prove di simulazione del ciclo termico nel processo di progettazione, i designer possono creare di più design PCB robusti e affidabili in grado di resistere ai rigori delle condizioni operative del mondo reale, garantendo in definitiva la durata e l'affidabilità dei dispositivi elettronici.

Tramite proporzioni e ridimensionamento

Quando si progettano via per gestione termica, la forma e le dimensioni della via svolgono un ruolo fondamentale nel garantirne l'efficienza dissipazione di calore.

Anche la conduttività termica del materiale del via è un fattore chiave, poiché influisce direttamente sulla capacità del via di dissipare il calore in modo efficace.

Tramite forma e dimensione

Nei circuiti stampati ad alta densità, la forma e le dimensioni del via, in particolare il proporzioni, svolgono un ruolo fondamentale nel determinare il risultato complessivo prestazione termica e affidabilità del sistema.

Le proporzioni, calcolate dividendo la lunghezza del via per il suo diametro, hanno un impatto diretto su resistenza termica E sollecitazioni meccaniche. Un rapporto d'aspetto più elevato può portare a una maggiore resistenza termica, compromettendo l'efficacia e l'affidabilità del via.

Il corretto dimensionamento è essenziale per un funzionamento efficiente gestione termica, poiché i via sovradimensionati determinano uno spreco di spazio e materiale, mentre i via sottodimensionati potrebbero non fornire un sollievo termico sufficiente.

Le regole di progettazione per la forma e le dimensioni dei via devono essere attentamente considerate per promuovere un efficace trasferimento di calore e l'affidabilità nell'analisi termica del PCB.

Tramite la conduttività termica del materiale

Alcuni materiali via, come il rame o l'alluminio, presentano caratteristiche distinte conduttività termica proprietà che influiscono notevolmente efficienza di dissipazione del calore nei circuiti stampati. La conduttività termica dei materiali dei passaggi gioca un ruolo fondamentale nella gestione della dissipazione del calore nei progetti PCB.

Comprendere la conduttività termica dei materiali di passaggio è essenziale per ottimizzare le capacità di trasferimento del calore. Ad esempio, i vias in rame hanno una conduttività termica maggiore rispetto ai vias in alluminio, rendendoli una scelta migliore per applicazioni ad alta potenza.

IL proporzioni dei vias influisce anche sulle prestazioni termiche, con rapporti d'aspetto maggiori che migliorano le capacità di trasferimento del calore. Il corretto dimensionamento dei vias è vitale, poiché influisce direttamente sulla conduttività termica e sulla dissipazione del calore. Una dimensione del via maggiore può portare a una migliore conduttività termica, ma può compromettere integrità del segnale.

Al contrario, vie più piccole possono ridurre la conduttività termica ma migliorare l'integrità del segnale. Efficace analisi termica In Progettazione di circuiti stampati richiede una profonda comprensione dell'interazione tra conduttività termica del materiale, proporzioni e dimensionamento.

Progettazione del dissipatore di calore e dell'interfaccia termica

Nel campo della progettazione del dissipatore di calore e dell'interfaccia termica, tre aspetti critici meritano un'attenta considerazione per garantire un'efficace gestione termica.

Soprattutto, ottimizzare geometria del dissipatore di calore è fondamentale per massimizzare la dissipazione del calore.

Seguito dalla selezione di adatto materiali di interfaccia termica che riducono al minimo la resistenza termica.

Da ultimo, progettazione del flusso d'aria è essenziale per facilitare il trasferimento di calore convettivo e migliorare ulteriormente le prestazioni termiche complessive del sistema.

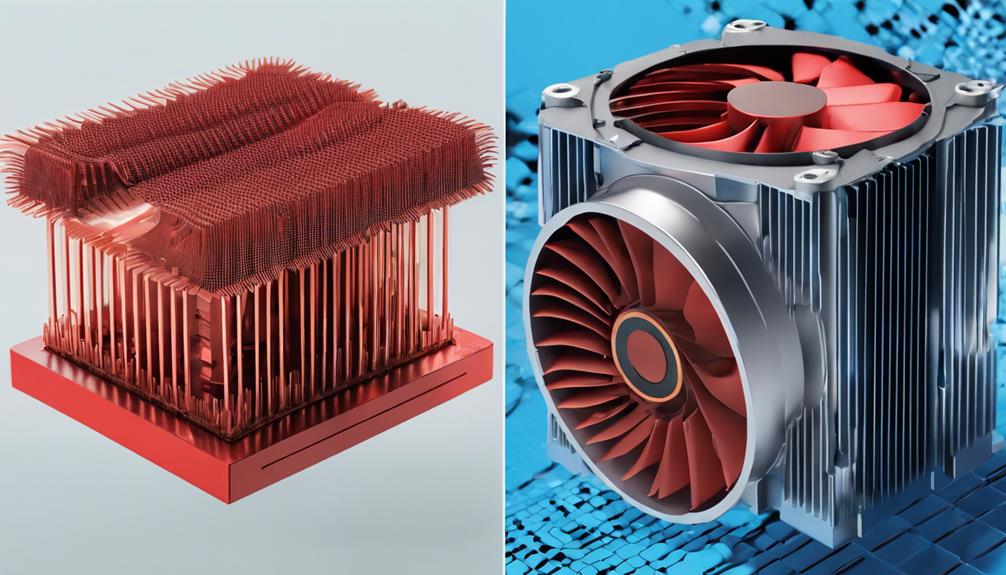

Ottimizzazione della geometria del dissipatore di calore

Ottimizzazione geometria del dissipatore di calore è essenziale per un'efficienza dissipazione dell'energia termica dai componenti, poiché influisce direttamente sul gestione termica complessiva dei sistemi elettronici. Una progettazione efficace del dissipatore di calore è fondamentale per garantire un funzionamento affidabile e prevenire il surriscaldamento, che può portare al guasto dei componenti. Fattori come la densità delle alette, la conduttività del materiale e l'area superficiale svolgono un ruolo chiave efficacia del dissipatore di calore. UN dissipatore di calore ben progettato può migliorare la dissipazione del calore, riducendo resistenza termica e aumentare l’affidabilità complessiva del sistema.

Nell'analisi termica, la progettazione del dissipatore di calore svolge un ruolo importante nella gestione dell'energia termica. Il corretto posizionamento e orientamento del dissipatore di calore sono fondamentali per massimizzare la dissipazione del calore nei progetti PCB. Un'analisi termica approfondita garantisce una progettazione efficiente del dissipatore di calore, essenziale per un'efficace gestione termica.

Materiali di interfaccia termica

I materiali di interfaccia termica svolgono un ruolo importante nel facilitare l'efficienza trasferimento di calore tra componenti e dissipatori di calore riducendo al minimo resistenza termica e garantendo una conduzione del calore ideale. La corretta selezione e applicazione di questi materiali sono essenziali per migliorare il trasferimento di calore, poiché riempiono gli spazi vuoti e gli spazi aerei, migliorandoli conduttività termica.

I materiali dell'interfaccia termica, come i pad termici o i composti, sono progettati per ottimizzare il trasferimento di calore tra componenti e dissipatori di calore, garantendo efficiente dissipazione del calore. Una progettazione efficace dell'interfaccia termica è fondamentale per prevenire il surriscaldamento, che può portare a prestazioni ridotte, problemi di affidabilità e persino guasti al dispositivo.

Riducendo al minimo la resistenza termica, materiali di interfaccia termica consentire ai dissipatori di calore di dissipare il calore in modo efficiente, mantenendolo temperature di esercizio ideali. Nell'analisi termica, i progettisti devono considerare la progettazione dell'interfaccia termica per garantire una conduzione del calore ideale, prevenendo il surriscaldamento e garantendo funzionamento affidabile del dispositivo.

Progettazione per il flusso d'aria

Corretto progettazione dell'interfaccia termica è solo un aspetto di una gestione termica efficace. Posizionamento strategico dissipatori di calore massimizzare il flusso d'aria è altrettanto importante efficiente dissipazione del calore nei dispositivi elettronici. Design per il flusso d'aria comporta l’ottimizzazione del posizionamento e della progettazione dei dissipatori di calore per migliorare l’efficienza di dissipazione del calore.

In questo modo, le temperature dei componenti possono essere notevolmente ridotte e si possono prevenire problemi di surriscaldamento. Una progettazione efficace del flusso d'aria si basa anche su dissipatori di calore ben progettati che garantiscono un contatto ideale tra i componenti e i dissipatori di calore, facilitando un migliore trasferimento termico.

Inoltre, analisi termica svolge un ruolo fondamentale nella progettazione del dissipatore di calore e dell'interfaccia termica, consentendo ai progettisti di identificare e mitigare i colli di bottiglia termici. Incorporando l'analisi termica, i progettisti possono ottimizzare i percorsi del flusso d'aria attorno ai dissipatori di calore, migliorando in definitiva prestazioni di raffreddamento nei dispositivi elettronici.

Domande frequenti

Quali sono i criteri dell'analisi termica?

I criteri per analisi termica comprendono una valutazione approfondita delle prestazioni termiche, concentrandosi sulla distribuzione della temperatura, efficienza di dissipazione del caloree livelli di stress termico.

Le considerazioni chiave includono posizionamento dei componenti per un flusso d'aria e un trasferimento di calore efficienti, proprietà dei materiali, progettazione delle vie termiche e condizioni di temperatura ambiente.

Questo approccio multiforme consente l'identificazione di hotspot, potenziali problemi di surriscaldamento e opportunità di ottimizzazione, garantendo in definitiva affidabilità, longevità e conformità agli standard di settore.

Cos'è il Design Rule Check DRC nella progettazione PCB?

Nell'intricato mondo della progettazione PCB, il Design Rule Check (DRC) è l'eroe non celebrato che salva la situazione garantendo la conformità alle regole e ai vincoli di progettazione.

È un processo meticoloso che esamina ogni angolo del layout, verificando che sia conforme requisiti di produzione e standard di settore.

Come calcolare l'analisi termica?

Per calcolare l'analisi termica, iniziare definendo l'ambito del problema, incluso geometria, materiali, E condizioni al contorno.

Successivamente, discretizzare il modello utilizzando il metodo degli elementi finiti o delle differenze finite. Applicare le equazioni del trasferimento di calore, come la legge di Fourier, per risolvere le distribuzioni della temperatura.

Utilizza strumenti software come ANSYS Icepak o Siemens NX Thermal per facilitare i calcoli.

Quali sono i componenti chiave di un sistema di analisi termica?

Come un maestro architetto progetta un maestoso castello, a sistema di analisi termica richiede un'unione armoniosa di componenti chiave per garantire un'efficiente gestione termica.

La base risiede nel software di simulazione, come ANSYS Icepak E Siemens NX termico, che fornisce il modello per la progettazione termica.

Sensori e termocamere fungono da "occhi" che monitorano la temperatura, mentre i dissipatori di calore e i materiali dell'interfaccia termica fungono da "vene di raffreddamento" che dissipano il calore, garantendo un ecosistema termico ben regolato.