Per produrre con successo un prototipo di scheda a circuito stampato (PCB), i principianti devono seguire un meticoloso processo passo dopo passo. Si inizia con la creazione di un preciso disegno schematico, quindi progettando lo stackup del PCB e definendo le criticità regole di progettazione. La collaborazione con ingegneri esperti ottimizza la progettazione ai fini della producibilità e del rapporto costo-efficacia. IL processo di fabbricazione prevede l'incisione e la laminazione di strati, la foratura e la placcatura del PCB e l'applicazione di maschera di saldatura e serigrafia. Finitura e profilatura superficiale, assemblaggio PCB e controlli di qualità finali e l'imballaggio completano il processo. Seguendo questi passaggi, un sistema affidabile ed efficiente Prototipo PCB può essere prodotto e le sfumature di ogni fase verranno rivelate man mano che esplori ulteriormente.

Punti chiave

- Crea un progetto schematico preciso da utilizzare come modello per il layout PCB e la connettività dei componenti.

- Pianifica attentamente lo stacking del PCB per garantire l'integrità del segnale, il controllo dell'impedenza e la gestione termica.

- Definisci le regole di progettazione per governare il layout del PCB per l'integrità del segnale, la producibilità e l'affidabilità.

- Collaborare con ingegneri esperti per ottimizzare la progettazione ai fini della producibilità e del rapporto costo-efficacia.

- Garantire misure di controllo della qualità, inclusi test e ispezioni, per garantire un prodotto finale affidabile ed efficiente.

Comprendere le basi della progettazione PCB

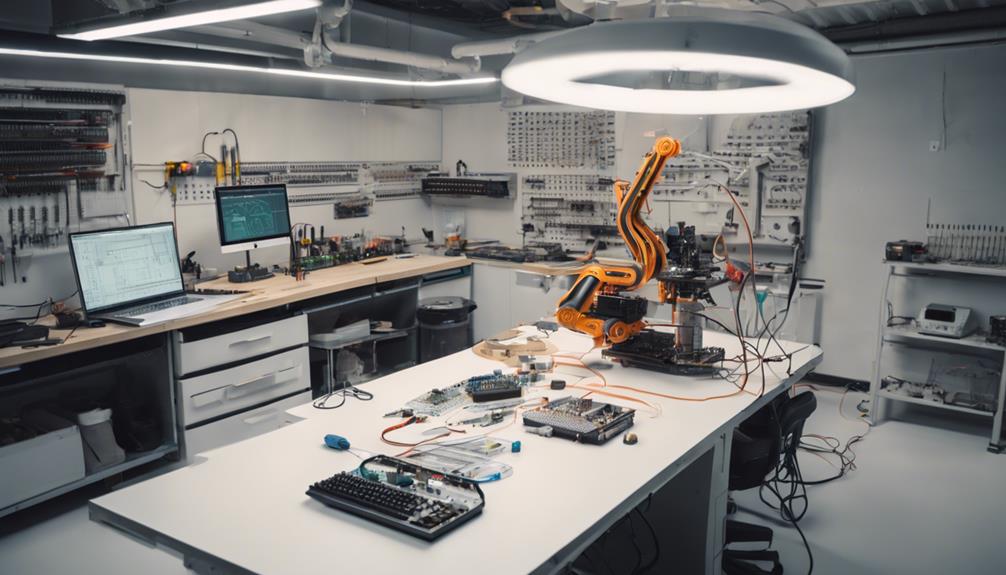

Al centro di Realizzazione di prototipi PCB si trova una comprensione approfondita di Nozioni di base sulla progettazione di PCB. Ciò comporta l'intricato processo di creazione di uno schema, disposizione, E posizionamento dei componenti su una piastra conduttrice piana. Un PCB ben progettato è importante per garantire producibilità, efficienza in termini di costi e prestazioni di punta.

Per raggiungere questo obiettivo, è essenziale tenere conto di fattori chiave come dimensione della tavola, larghezza della traccia, materiali e fattori ambientali che potrebbero influire sulla funzionalità del PCB. La collaborazione con esperti ingegneri esperti fin dall'inizio consente l'identificazione di potenziali difetti di progettazione e garantisce che il prodotto finale soddisfi le specifiche richieste.

Una comunicazione efficace con gli ingegneri PCB è fondamentale per ridurre la necessità di revisioni importanti e ritardi nei progetti. Inoltre, la scelta di un fornitore affidabile di PCB con una vasta esperienza ingegneristica garantisce un progetto di successo che soddisfa gli standard desiderati.

Creazione di un progetto schematico

Come fondamento di un successo Prototipo PCB risiede in una struttura ben realizzata disegno schematico, è fondamentale creare un quadro preciso e accurato rappresentazione visiva del circuito. Un disegno schematico funge da modello per il disposizione del circuito stampato, garantendo il corretto posizionamento dei componenti e connettività.

Utilizzando software di progettazione come Altium, Eagle o KiCad, i componenti vengono posizionati, collegati e annotati accuratamente per confermarne la chiarezza. Questa rappresentazione visiva del circuito consente ai progettisti di verificare la funzionalità e la connettività dei componenti prima di procedere alla fase di layout del PCB.

Una progettazione schematica ben realizzata garantisce che il prototipo PCB funzioni come previsto, riducendo errori e costose rilavorazioni. Creando un progetto schematico preciso, i progettisti possono procedere con sicurezza alla fase di layout del PCB, sapendo che il loro progetto è solido e affidabile.

Con una progettazione schematica solida, vengono gettate le basi per un prototipo PCB di successo.

Progettare lo stackup del PCB

IL Impilamento PCB, un componente essenziale del prototipo PCB, richiede una pianificazione e una progettazione meticolose per garantire massime prestazioni, affidabilità e producibilità. Uno stackup PCB ben progettato è vitale per ottenere risultati eccellenti integrità del segnale, controllo dell'impedenza, E gestione termica. L'ordine dei livelli, il routing del segnale, distribuzione dell'energia, E piani terrestri sono tutti elementi critici che devono essere attentamente considerati. È necessario determinare il numero di strati, i tipi di materiale e lo spessore per garantire le massime prestazioni.

Una corretta progettazione dello stackup di PCB migliora le prestazioni elettriche, la conformità EMI/EMC e la producibilità del prototipo di PCB. È essenziale lavorare a stretto contatto con progettisti e produttori di PCB per garantire che la progettazione dello stackup soddisfi i requisiti e le specifiche del progetto. Un design stackup PCB attentamente pianificato garantisce che il prodotto finale sia affidabile, efficiente e soddisfi gli standard prestazionali desiderati.

Definizione delle regole di progettazione

Con un design ben progettato Impilamento PCB in atto, l'attenzione si rivolge alla definizione del regole di progettazione che governerà il layout del PCB, garantendo che il prototipo soddisfi gli standard richiesti integrità del segnale, producibilità, E affidabilità.

Queste regole di progettazione definiscono i vincoli per il layout del PCB, inclusi larghezza della traccia, spaziatura e dimensioni dei via, impostati in base alle capacità del produttore del PCB e all'applicazione prevista del prototipo. Seguendo queste regole di progettazione è possibile prevenire problemi quali interferenze di segnale, cortocircuiti ed errori di produzione.

Le regole di progettazione sono essenziali per garantire l'integrità del segnale, la producibilità e l'affidabilità del prototipo PCB. Dettano i valori minimo e massimo per la larghezza della traccia, la spaziatura e le dimensioni dei via, tra gli altri parametri.

UN verifica delle regole di progettazione (DRC) viene utilizzato per convalidare la conformità alle regole di progettazione specificate prima della fabbricazione. Ciò garantisce che il layout del PCB sia esente da errori e soddisfi gli standard richiesti.

Lavorare con ingegneri esperti

La collaborazione con ingegneri esperti si rivela essenziale per affrontare le complessità della produzione di prototipi PCB, poiché la loro esperienza può migliorare notevolmente il processo complessivo di progettazione e produzione. Collaborando con ingegneri esperti, i progettisti possono ottimizzare la progettazione in termini di producibilità ed efficienza dei costi, garantendo che il prototipo finale soddisfi le specifiche richieste e i vincoli di budget.

| Benefici | Descrizione |

|---|---|

| Risoluzione dei problemi efficiente | Identificare e risolvere tempestivamente difetti di progettazione e problemi di produzione |

| Prototipi di qualità superiore | Errori e difetti ridotti, con conseguente prodotto finale più affidabile |

| Soluzioni innovative | Competenza nella ricerca di soluzioni creative a complesse sfide di progettazione e produzione |

| Tempi di consegna più rapidi | Sviluppo e produzione accelerati del prototipo, riducendo il time-to-market |

| Progettazione per la producibilità | Design ottimizzato per una produzione semplice ed economica |

Scegliere un fornitore affidabile di PCB

Scegliendo un fornitore affidabile di PCB è fondamentale, poiché influisce direttamente sulla qualità e sulla tempestività del processo di produzione del prototipo. Un fornitore affidabile può fare la differenza nel garantire il successo del tuo progetto.

Quando selezioni un fornitore di PCB, cerca competenza ingegneristica per garantire producibilità ed efficienza. Offerta di fornitori affidabili servizi di revisione della progettazione identificare tempestivamente gli errori ed evitare ritardi. Considera l'esperienza del fornitore nella gestione di vari tipi di PCB, come circuiti rigidi, flessibili e rigido-flessibili.

Se hai bisogno di una prototipazione rapida e di tempi di consegna rapidi, scegli un fornitore con servizi di consegna rapida. Inoltre, verificare che il fornitore aderisca standard di settore come le specifiche IPC o MIL per la garanzia della qualità. Un fornitore rispettabile avrà una comprovata esperienza nella consegna PCB di alta qualità puntuale.

Il processo di produzione dei PCB

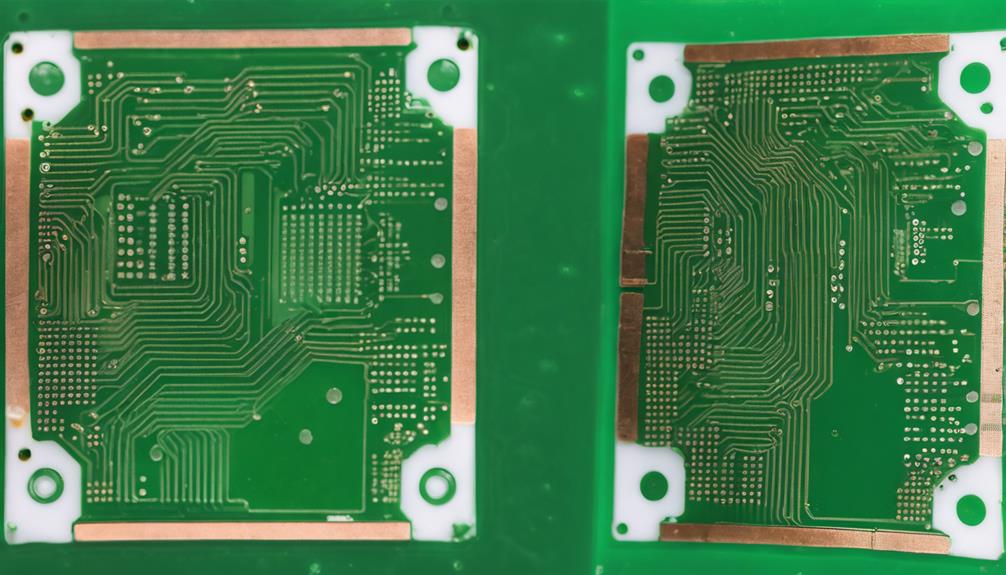

Il processo di produzione del PCB inizia con imaging degli strati interni, dove tracce e circuiti in rame vengono meticolosamente creati utilizzando pellicole, segnando l'inizio di una complessa serie di passaggi che alla fine producono un prototipo PCB completo.

Il prossimo passo importante prevede incisione e perforazione per rimuovere il rame indesiderato e creare fori per il posizionamento dei componenti. UN maschera di saldatura viene poi applicato per garantire il PCB dai fattori ambientali, seguito da Sabbiatura con luce UV per indurire lo strato di fotoresist. Allineamento e ispezione degli strati garantire l'allineamento preciso degli strati interni ed esterni, con difetti rilevati mediante ispezione ottica automatizzata.

Nelle fasi successive, gli strati esterni vengono laminati e a finitura superficiale viene applicata. Finalmente, controlli di qualità sono condotti per verificare che il prototipo del PCB prodotto soddisfi le specifiche di progettazione. Durante tutto il processo, la precisione e l'attenzione ai dettagli sono fondamentali per produrre un circuito stampato di alta qualità che soddisfi i requisiti di progettazione.

Imaging e stampa di strati interni

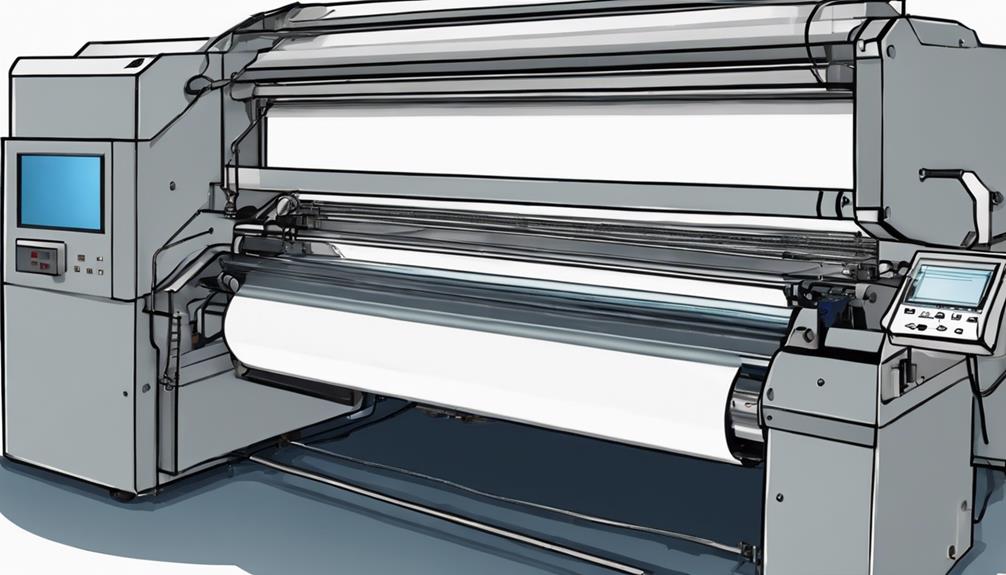

Imaging dello strato interno, un passo fondamentale nel Processo di produzione dei PCB, comporta la stampa precisa di schemi di circuiti e posizionamento dei componenti sui film utilizzando a stampante plotter. Questo processo converte i file di progettazione in rappresentazioni fisiche degli strati interni, essenziali per collegamenti accurati dei circuiti e posizionamento dei componenti.

I film creati durante l'imaging rappresentano tracce di rame, circuiti e posizionamento dei componenti sugli strati interni, fornendo un progetto preciso per le successive fasi di produzione.

Il processo di stampa utilizza una combinazione di inchiostro trasparente e nero per definire il layout, garantendo registrazione precisa e precisione. L'inchiostro nero definisce le tracce di rame e il posizionamento dei componenti, mentre l'inchiostro trasparente fornisce un Sfondo trasparente.

Le pellicole stampate vengono quindi archiviate per riferimento futuro e utilizzo nel processo di produzione di PCB. La precisione del processo di imaging e stampa è fondamentale, poiché eventuali errori o imprecisioni possono portare a collegamenti del circuito difettosi e malfunzionamenti dei componenti.

Strati di incisione e laminazione

Nella fase di incisione e laminazione degli strati della produzione di prototipi PCB, entrano in gioco diversi processi critici. Qui esploreremo i vari tecniche di incisione utilizzato per rimuovere il rame in eccesso.

I metodi impiegati per garantire una forte adesione dello strato sono essenziali per la qualità complessiva del PCB. Inoltre, la preparazione di rivestito in rame materiali è fondamentale per ottenere i migliori risultati.

Tecniche dell'acquaforte

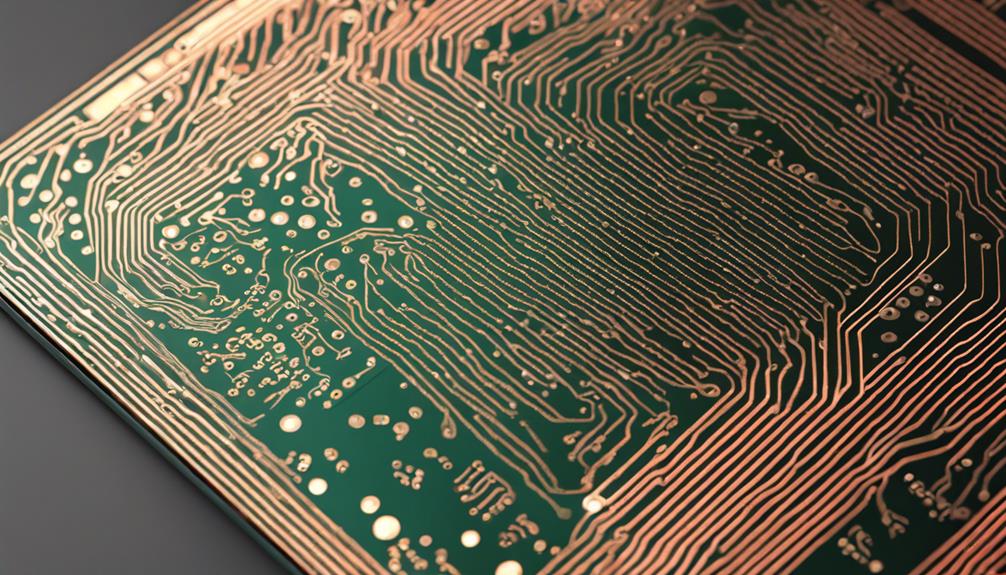

Durante Processo di produzione del prototipo di PCB, le tecniche di incisione svolgono un ruolo essenziale nella formazione accurata di schemi circuitali sulla scheda rimuovendo selettivamente il rame in eccesso attraverso processi chimici. Questo preciso processo lo garantisce il rame indesiderato viene eliminato, lasciando dietro di sé a schema circuitale ben definito. Il processo di incisione è un passaggio fondamentale nel processo di produzione dei PCB, poiché influisce direttamente sulla qualità e sull'accuratezza del prodotto finale.

Nell'acquaforte, vengono impiegati processi chimici per dissolvere il rame indesiderato, consentendo la creazione di schemi circuitali precisi. Questa tecnica è fondamentale per raggiungere il livello di precisione desiderato e la precisione richiesta nei moderni dispositivi elettronici. Rimuovendo il rame in eccesso, le tecniche di incisione consentono la formazione di schemi circuitali complessi essenziali per il funzionamento dei componenti elettronici.

Il risultato del processo di incisione ha un impatto diretto sulle prestazioni e sull'affidabilità del prodotto finale, rendendolo un passaggio fondamentale nel processo di produzione del PCB.

Metodi di adesione degli strati

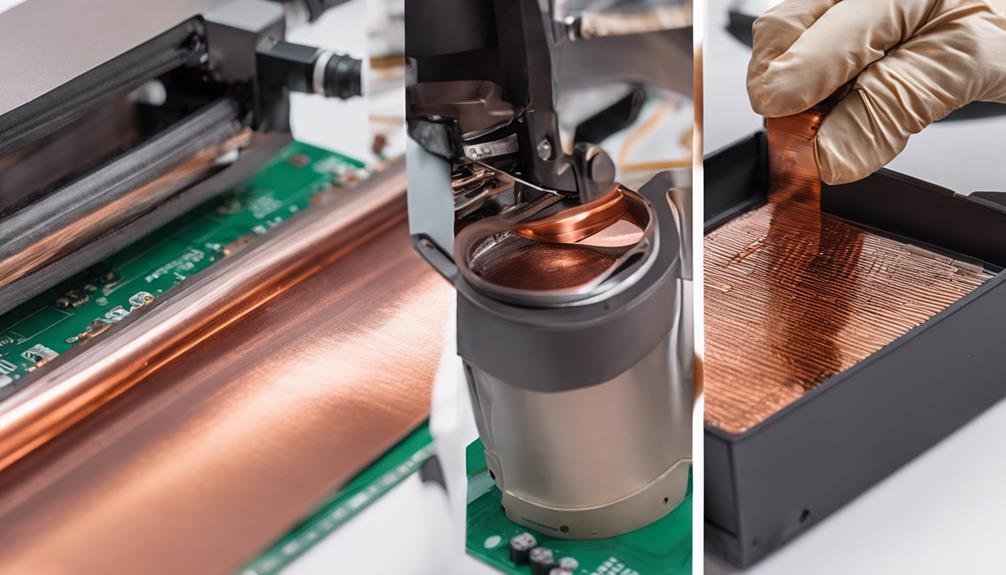

Dopo il processo di incisione, avviene il passaggio critico successivo nella produzione di prototipi PCB metodi di adesione degli strati, dove il strati interni Sono laminati insieme per formare una tavola solida e durevole. Questo preciso processo garantisce che il rame indesiderato venga rimosso dagli strati interni, preservando la struttura del rame desiderata.

Il processo di incisione è essenziale per creare un prototipo PCB affidabile, poiché consente la formazione accurata di schemi circuitali.

Il processo di laminazione è altrettanto importante, poiché garantisce il corretto allineamento e incollaggio degli strati interno ed esterno. Ciò è ottenuto attraverso precise tecniche di adesione degli strati, che assicurano il integrità strutturale e funzionalità del prototipo finale del PCB.

Il processo di incollaggio prevede l'applicazione di pressione e calore per fondere insieme gli strati, creando un legame forte e duraturo. Il risultato è un robusto prototipo di PCB in grado di resistere a varie condizioni ambientali e stress operativi.

Preparazione rivestita in rame

Incisi secondo specifiche precise, gli strati rivestiti in rame vengono sottoposti a un meticoloso processo di preparazione che combina l'incisione chimica con la laminazione per garantire schemi circuitali accurati e un robusto legame degli strati. Questo passaggio fondamentale nella produzione di prototipi PCB prevede l'eliminazione del rame indesiderato mediante un processo chimico, garantendo il raggiungimento dello schema circuitale desiderato sulla superficie del rame.

Ecco gli aspetti chiave della preparazione del rivestimento in rame:

- Acquaforte: L'incisione chimica rimuove il rame indesiderato, creando uno schema circuitale preciso.

- Strati di laminazione: Il materiale preimpregnato viene utilizzato per legare la lamina di rame al substrato, garantendo una forte adesione dello strato.

- Preparazione dello strato interno: La preparazione del rivestimento in rame è essenziale per preparare gli strati interni per l'ulteriore lavorazione, garantendo l'accuratezza e la funzionalità del prototipo PCB finale.

Foratura e placcatura del PCB

La creazione accurata dei fori è una fase fondamentale nel processo di produzione dei PCB, in cui le macchine computerizzate eseguono meticolosamente fori precisi per il posizionamento dei componenti, utilizzando sensori laser per individuare con precisione i punti target del foro. Ciò garantisce che i componenti siano posizionati accuratamente e che i collegamenti elettrici siano sicuri.

| Processi | Descrizione |

|---|---|

| Perforazione | Creazione di fori precisi per il posizionamento dei componenti |

| Placcatura | Deposito di rame nei fori per i collegamenti elettrici |

| Deposizione di rame | Fondere insieme gli strati del PCB per l'integrità strutturale |

La foratura e la placcatura sono fasi essenziali nel processo di produzione del PCB per preparare la scheda all'assemblaggio e alla funzionalità dei componenti. Il processo di placcatura prevede il deposito di rame nei fori per garantire i collegamenti elettrici. Questa deposizione di rame aiuta anche a fondere insieme gli strati del PCB, garantendo l'integrità strutturale. La combinazione di foratura e placcatura precise garantisce che il PCB sia pronto per il posizionamento dei componenti, ottenendo in definitiva un circuito stampato funzionale e affidabile.

Applicazione della maschera di saldatura e della serigrafia

Nel processo di produzione di prototipi PCB, l'applicazione di maschera di saldatura E serigrafia è un passaggio fondamentale che garantisce l'affidabilità e la leggibilità del file scheda a circuito stampato.

L'applicazione della maschera di saldatura prevede il rivestimento selettivo della superficie del PCB per proteggere le tracce di rame ed evitare ponti di saldatura durante l'assemblaggio.

Successivamente, esploreremo i processi precisi di applicazione della maschera di saldatura e di stampa serigrafica, che sono essenziali per la produzione di prototipi PCB di alta qualità.

Applicazione della maschera di saldatura

L'applicazione di una maschera di saldatura e di una serigrafia a un prototipo di PCB è un passaggio fondamentale nel processo di produzione, poiché non solo protegge la scheda dai fattori ambientali, ma facilita anche l'installazione dei componenti e garantisce la funzionalità complessiva del prodotto finale.

Il processo di applicazione della maschera di saldatura prevede l'applicazione di uno strato di rivestimento protettivo sulla superficie del PCB per prevenire ponti di saldatura e cortocircuiti. Questo strato è generalmente di colore verde, ma può anche essere personalizzato per soddisfare requisiti di progettazione specifici.

Ecco tre aspetti chiave dell'applicazione della maschera di saldatura:

- Protezione ambientale: La maschera di saldatura protegge il PCB da fattori ambientali come polvere e umidità, garantendo un funzionamento affidabile.

- Applicazione di precisione: La maschera di saldatura deve essere applicata in modo uniforme ed uniforme per evitare ponti di saldatura e cortocircuiti.

- Estetica e funzionalità: La stampa serigrafica viene utilizzata per aggiungere etichette di componenti, loghi e altre informazioni importanti sulla superficie del PCB, migliorando l'aspetto generale e la funzionalità del prodotto finale.

Processo di stampa serigrafica

Attraverso il processo di serigrafia, viene utilizzato un metodo preciso e controllato per applicare la maschera di saldatura e le legende serigrafiche sulla superficie del PCB, garantendo una finitura di alta qualità. Questo processo è un passaggio essenziale nella produzione di PCB, poiché fornisce uno strato protettivo alle tracce di rame e trasmette informazioni importanti all'utente.

| Processo di stampa serigrafica | Descrizione |

|---|---|

| Preparazione dello stampino | Uno stencil preciso viene creato con la maschera di saldatura o il disegno serigrafato |

| Applicazione della maschera di saldatura | La maschera di saldatura viene applicata attraverso lo stencil sulla superficie del PCB |

| Applicazione Legenda serigrafia | L'inchiostro viene applicato attraverso lo stencil per creare leggende serigrafiche |

| Processo di polimerizzazione | La maschera di saldatura applicata e le legende serigrafiche vengono polimerizzate in un forno |

| Controllo di qualità | Il PCB viene ispezionato per eventuali difetti o imperfezioni |

Il processo di serigrafia garantisce un'applicazione accurata della maschera di saldatura e dei dettagli serigrafici per una finitura professionale. La precisione di questo processo è fondamentale, poiché influisce direttamente sulla qualità complessiva del PCB. Utilizzando un processo di serigrafia professionale, i produttori di PCB possono garantire un prodotto ad alta affidabilità che soddisfa le esigenze dell'elettronica moderna.

Finitura superficiale e profilatura

La finitura superficiale, una fase critica nella produzione di PCB, svolge un ruolo essenziale nel migliorare la funzionalità e la longevità dei circuiti stampati proteggendo le tracce di rame dai fattori ambientali e garantendo una saldabilità affidabile. Questo processo prevede l'applicazione di un sottile strato di materiale sulla superficie del PCB, che protegge le tracce di rame dalla corrosione e dall'ossidazione.

Ecco tre aspetti essenziali della finitura superficiale:

- Opzioni di finitura superficiale: Immersion Silver e Immersion Gold sono due popolari opzioni di finitura superficiale, ciascuna adatta a diverse applicazioni. Immersion Silver fornisce una soluzione conveniente, mentre Immersion Gold offre saldabilità e resistenza alla corrosione superiori.

- Saldabilità migliorata: La finitura superficiale migliora la saldabilità del PCB, garantendo connessioni affidabili e prestazioni di prim'ordine.

- Resistenza ambientale: La finitura superficiale protegge le tracce di rame da fattori ambientali, quali umidità, umidità e contaminanti, prolungando così la durata del PCB.

Oltre alla finitura superficiale, la profilatura prevede il taglio del PCB nella sua forma e dimensione finale, garantendo un'integrazione perfetta nei dispositivi elettronici. Combinando questi due processi, i produttori possono produrre PCB di alta qualità con funzionalità e affidabilità migliorate.

Il processo di assemblaggio del PCB

Dopo aver completato con successo la finitura superficiale e la profilatura, il circuito stampato (PCB) viene sottoposto alla processo di assemblaggio, una fase vitale in cui i componenti vengono meticolosamente collegati per creare un circuito stampato funzionale.

Il processo di assemblaggio del PCB prevede l'applicazione di pasta per saldature, seguito dal posizionamento preciso dei componenti e saldatura a riflusso per creare giunti permanenti. Per garantire la qualità dell'assemblaggio, metodi di ispezione vengono utilizzati controlli quali raggi X, AOI e manuali.

Potrebbe essere necessario l'inserimento di componenti con foro passante tecniche di saldatura manuale per precisione. Una volta assemblato, il PCB subisce varie lavorazioni metodi di prova, Compreso test in circuito e test della sonda volante, per verificarne la funzionalità. Questi metodi di test sono essenziali per garantire il corretto funzionamento del circuito finale.

Il processo di assemblaggio del PCB è una fase critica che richiede una meticolosa attenzione ai dettagli per garantire la produzione di un prodotto di alta qualità. PCB funzionale. Combinando il posizionamento preciso dei componenti, la saldatura affidabile e i test rigorosi, il processo di assemblaggio pone le basi per un prototipo PCB affidabile ed efficiente.

Controllo qualità finale e confezionamento

Nella fase finale del controllo qualità, viene condotto un esame meticoloso di ciascun prototipo di PCB per verificarne la conformità alle specifiche, rilevare eventuali difetti e garantire la massima funzionalità prima del confezionamento. Questa fase è essenziale per garantire che i PCB soddisfino i requisiti del cliente e siano esenti da difetti.

Durante il controllo qualità finale, vengono utilizzate macchine di ispezione ottica automatizzata (AOI) per rilevare eventuali difetti o imprecisioni. Ogni PCB viene sottoposto a test rigorosi per garantirne funzionalità e affidabilità prima di essere imballato per la spedizione.

Ecco gli aspetti chiave della fase finale di controllo qualità e confezionamento:

- Test rigorosi: Ogni PCB viene accuratamente testato per garantire la massima funzionalità e affidabilità.

- Misure di controllo della qualità: Implementato per mantenere standard elevati e soddisfare le esigenze dei clienti.

- Imballaggio sicuro: I PCB sono imballati in modo sicuro per proteggerli durante il trasporto e lo stoccaggio, garantendo che raggiungano i clienti in condizioni eccellenti.

Domande frequenti

Come si produce un PCB passo dopo passo?

Per fabbricare a PCB, il processo inizia con la progettazione del layout. Ciò implica garantire il posizionamento preciso dei componenti e il tracciamento del percorso. Successivamente, vengono stampati gli strati interni, tracce di rame vengono incisi e vengono praticati fori di precisione per i componenti. Dopodiché, il maschera di saldatura viene applicato e gli strati esterni vengono allineati e laminati. Il PCB completato viene quindi ispezionato per eventuali difetti utilizzando l'ispezione ottica automatizzata. Dopo l'ispezione viene applicata la finitura superficiale test elettrici è condotto. È importante verificare che le misure di controllo qualità siano soddisfatte per produrre un prototipo PCB di alta qualità.

Come realizzare un prototipo di PCB?

Per creare un prototipo di PCB, inizia progettando il layout utilizzando software come Altium, Eagle o KiCad. Garantire specifiche di progettazione e posizionamento dei componenti accurati.

Quindi, genera File Gerber e sottoporli a a produttore di PCB a rotazione rapida. Il produttore quindi immaginerà, inciderà, forerà e assemblerà la scheda.

Quali sono le 17 fasi comuni del processo produttivo nella produzione di PCB?

Nella produzione di PCB, 17 passaggi meticolosi svolgono un ruolo fondamentale nel garantire precisione e qualità. Il processo inizia con imaging degli strati interni, seguita da incisione e perforazione, applicazione della maschera di saldaturae l'allineamento dei livelli.

Seguono la laminazione, la placcatura e la galvanica, che culminano in controlli di qualità finali. Questi controlli comprendono test elettrici, ispezioni visive e ispezioni dei bordi per garantire l'assenza di difetti, PCB ad alta affidabilità.

Ogni passaggio è essenziale per produrre prototipi affidabili e di alta qualità e PCB in piccoli lotti per diversi settori e applicazioni.

Come progettare un PCB per principianti?

Quando si progetta un PCB per principianti, è fondamentale iniziare creando un progetto preciso schematico della progettazione del circuito utilizzando software come Altium, Eagle o KiCad. Ciò garantisce una solida base per il processo di layout.

Quindi, stabilisci chiaramente regole di progettazione, considerando fattori quali le dimensioni della scheda, la larghezza della traccia e i materiali per garantire producibilità e funzionalità.