Biaya fabrikasi dapat dikurangi secara signifikan dengan menerapkan kombinasi prinsip desain strategis, solusi otomatisasi, dan efisiensi operasional yang menargetkan pengurangan limbah, produktivitas tenaga kerja, dan optimasi rantai pasokanStrategi yang efektif termasuk mengoptimalkan desain PCB dan otomatisasi, merampingkan operasi rantai pasokan, meningkatkan efisiensi tenaga kerja, memanfaatkan teknologi manufaktur cerdas, dan mengoptimalkan tata letak dan desain fasilitas. Dengan mengadopsi strategi ini, produsen dapat mengurangi biaya tenaga kerja, meminimalkan pemborosan material, dan meningkatkan produktivitas secara keseluruhan. Selain itu, mengembangkan kemitraan strategis dan meningkatkan proses kendali mutu juga dapat menghasilkan penghematan biaya yang substansial. Jelajahi strategi ini secara mendalam untuk mengungkap peluang tambahan untuk pengurangan biaya.

Poin Penting

- Penerapan solusi otomatisasi dapat mengurangi biaya produksi hingga 12-18% dan biaya tenaga kerja hingga 25%.

- Mengoptimalkan operasi rantai pasokan melalui konsolidasi pemasok dan manajemen inventaris yang ramping dapat meminimalkan waktu tunggu dan mengurangi biaya.

- Meningkatkan efisiensi tenaga kerja melalui pelatihan silang, prinsip produksi ramping, dan strategi perbaikan berkelanjutan dapat mengurangi biaya tenaga kerja.

- Menerapkan peralatan hemat energi dan sumber energi terbarukan dapat menghasilkan penghematan biaya jangka panjang dan meningkatkan produktivitas.

- Berfokus pada produk utama dengan permintaan tinggi dan menghilangkan produk berkinerja rendah dapat mengoptimalkan alokasi sumber daya dan mengurangi pemborosan.

Mengoptimalkan Desain PCB untuk Pengurangan Biaya

Dengan menerapkan prinsip desain yang diprioritaskan kemampuan manufaktur Dan efisiensi perakitan, perusahaan dapat mengurangi biaya fabrikasi secara signifikan dengan meminimalkan limbah material, waktu produksi, dan biaya tenaga kerja. Mengoptimalkan desain PCB merupakan langkah penting dalam proses ini, karena memungkinkan proses manufaktur disederhanakan dan dioptimalkan untuk efektivitas biaya.

Dengan memilih komponen yang hemat biaya dan mengurangi fitur yang tidak diperlukan dalam desain, penghematan biaya dapat dicapai. Selain itu, penerapan aturan desain untuk tata letak PCB dapat meminimalkan limbah dan meningkatkan hasil produksi, sehingga menghasilkan pengurangan biaya.

Selain itu, berkolaborasi dengan mitra fabrikasi di awal proses desain dapat membantu mengidentifikasi peluang penghematan biaya dan pengoptimalan. Dengan mengintegrasikan strategi ini, perusahaan dapat mengurangi penggunaan material, waktu produksi, dan biaya tenaga kerja, yang pada akhirnya mengarah pada penghematan biaya substansial.

Optimalisasi desain PCB yang efektif merupakan faktor kunci dalam mengurangi biaya fabrikasi, dan dengan memprioritaskan kemampuan manufaktur dan efisiensi perakitan, perusahaan dapat memperoleh keunggulan kompetitif dalam industri manufaktur.

Menerapkan Otomatisasi Hemat Biaya

Ketika perusahaan mengoptimalkan desain PCB mereka untuk pengurangan biaya, mereka dapat lebih meningkatkan penghematan ini dengan menerapkan solusi otomatisasi hemat biaya yang menargetkan proses padat karya dan meminimalkan pemborosan. Dengan melakukan hal tersebut, mereka dapat mengurangi biaya produksi sebesar 12-18% dan biaya tenaga kerja hingga 25%. Solusi otomasi juga dapat mengarah pada 30-50% penurunan cacat dan biaya pengerjaan ulang, sehingga menghasilkan penghematan biaya yang signifikan.

Selain itu, penerapan otomatisasi dapat meningkatkan efisiensi, sehingga menghasilkan Peningkatan produksi 30% output. Selain itu, otomatisasi dapat menurunkan biaya operasional hingga 80% melalui pengurangan limbah dan peningkatan efisiensi. Dengan mengadopsi strategi otomatisasi yang hemat biaya, bisnis dapat mengurangi biaya tenaga kerja, meningkatkan efisiensi, dan meningkatkan produktivitas sebesar 55%.

Merampingkan Operasi Rantai Pasokan

Merampingkan operasi rantai pasokan merupakan komponen penting dalam mengurangi biaya fabrikasi. Dengan menerapkan strategi konsolidasi pemasok, mengadopsi praktik manajemen inventaris ramping, Dan mengoptimalkan rute logistik, produsen dapat mengurangi biaya secara signifikan dan meningkatkan efisiensi secara keseluruhan.

Strategi ini dapat membantu mengurangi kerumitan rantai pasokan, sehingga menghasilkan perbaikan jadwal produksi dan pengurangan biaya.

Strategi Konsolidasi Pemasok

Selain itu, melalui konsolidasi pemasok strategis, perusahaan dapat mengurangi biaya pengadaan dan meningkatkan efisiensi rantai pasokan dengan memanfaatkan diskon volume dan menyederhanakan komunikasi dengan basis pemasok yang lebih kecil dan lebih dapat diandalkan. Dengan mengkonsolidasikan pemasok, perusahaan dapat mengoptimalkan manajemen inventaris, mengurangi waktu tunggu dan meminimalkan kehabisan stok. Hal ini pada gilirannya akan meningkatkan efisiensi rantai pasokan dan mengurangi biaya yang terkait dengan pengadaan.

Konsolidasi pemasok juga mendorong hubungan yang lebih kuat dengan pemasok, yang mengarah pada kolaborasi yang lebih baik, peningkatan kontrol kualitas, dan peningkatan keandalan. Proses pengadaan disederhanakan, mengurangi biaya administrasi, kompleksitas negosiasi, dan risiko gangguan rantai pasokan. Selain itu, konsolidasi pemasok memungkinkan kontrol biaya yang lebih baik, meningkatkan negosiasi harga, dan meningkatkan visibilitas keseluruhan rantai pasokan untuk pengambilan keputusan yang lebih tepat.

Manajemen Inventaris Lean

Dengan mengadopsi praktik manajemen inventaris yang ramping, perusahaan dapat mengurangi tingkat stok berlebih dan mengoptimalkan perputaran inventaris, sehingga meminimalkan biaya penyimpanan dan memaksimalkan efisiensi rantai pasokan. Pendekatan ini melibatkan penerapan praktik inventaris just-in-time (JIT) untuk menjamin bahan hanya dipesan dan digunakan saat dibutuhkan, mengurangi biaya penyimpanan dan mencegah kehabisan stok. Dengan menyederhanakan operasi rantai pasokan, bisnis dapat meminimalkan waktu tunggu, meningkatkan arus kas, dan meningkatkan efisiensi secara keseluruhan.

| Manfaat | Strategi Manajemen Inventaris Lean | Hasil |

|---|---|---|

| Mengurangi biaya inventaris | Menerapkan praktik JIT | Meminimalkan biaya pengangkutan |

| Mengoptimalkan proses | Merampingkan operasi rantai pasokan | Peningkatan efisiensi |

| Meningkatkan perkiraan | Manajemen inventaris yang efektif | Mengurangi kelebihan inventaris |

| Meningkatkan responsivitas | Menerapkan praktik inventaris ramping | Responsivitas yang lebih baik terhadap permintaan pasar |

| Meningkatkan produktivitas | Mengurangi waktu tunggu | Penghematan biaya dan peningkatan produktivitas |

Pengoptimalan Rute Logistik

Efektif optimasi rute logistik dapat sangat mengurangi biaya transportasi dan meningkatkan efisiensi rantai pasokan dengan memanfaatkan teknologi canggih perencanaan rute, optimasi beban, Dan alat visibilitas waktu nyataDengan menerapkan strategi rute logistik yang dioptimalkan, perusahaan dapat meminimalkan keterlambatan pengiriman, mengurangi biaya transportasi, dan meningkatkan keseluruhan kinerja rantai pasokan.

Beberapa manfaat utama dari rute logistik yang dioptimalkan meliputi:

- Pengurangan biaya transportasi hingga 20% melalui perencanaan rute yang efisien dan optimalisasi beban

- Meningkatkan akurasi pengiriman dan mengurangi kesalahan manual melalui penggunaan sistem manajemen transportasi

- Peningkatan visibilitas rantai pasokan dan kemampuan pelacakan waktu nyata melalui pelacakan GPS dan alat visibilitas waktu nyata

Selain itu, perusahaan dapat lebih mengoptimalkan operasi logistik mereka dengan berkolaborasi dengan penyedia logistik pihak ketiga, menerapkan strategi logistik terbalik untuk memulihkan biaya transportasi, dan mengoptimalkan tingkat persediaan untuk mengurangi pemborosan dan kelebihan persediaan. Dengan merampingkan operasi logistik, perusahaan dapat memperoleh penghematan biaya yang signifikan, meningkatkan kepuasan pelanggan, dan memperoleh keunggulan kompetitif di pasar.

Strategi Peningkatan Efisiensi Tenaga Kerja

Selain itu, terutama dalam upaya mencapai mengurangi biaya fabrikasi, salah satu strategi yang tidak bisa diabaikan adalah meningkatkan efisiensi tenaga kerja, karena keuntungan marjinal dalam produktivitas pun dapat memberi dampak penting pada laba bersih perusahaan.

Menerapkan otomatisasi proses secara signifikan dapat mengurangi biaya tenaga kerja dengan meningkatkan efisiensi dan keakuratan, sehingga karyawan dapat mengerjakan tugas yang lebih rumit.

Pelatihan silang karyawan juga dapat meningkatkan efisiensi tenaga kerja dengan meningkatkan fleksibilitas, menghindari biaya tenaga kerja khusus, dan meningkatkan keterampilan tenaga kerja secara keseluruhan.

Selain itu, mengadopsi prinsip produksi ramping dapat memperlancar proses fabrikasi, mengurangi limbah, dan mengoptimalkan efisiensi, yang pada akhirnya menghasilkan keuntungan yang signifikan penghematan biaya tenaga kerja.

Selain itu, penggunaan teknologi canggih seperti robotika dan AI dapat lebih meningkatkan efisiensi tenaga kerja dengan mengurangi kebutuhan tenaga kerja manual dan meningkatkan produktivitas secara keseluruhan.

Akhirnya, strategi perbaikan berkelanjutan seperti Kaizen dapat memberdayakan karyawan untuk mengidentifikasi inefisiensi, meningkatkan proses, dan pada akhirnya mengurangi biaya tenaga kerja.

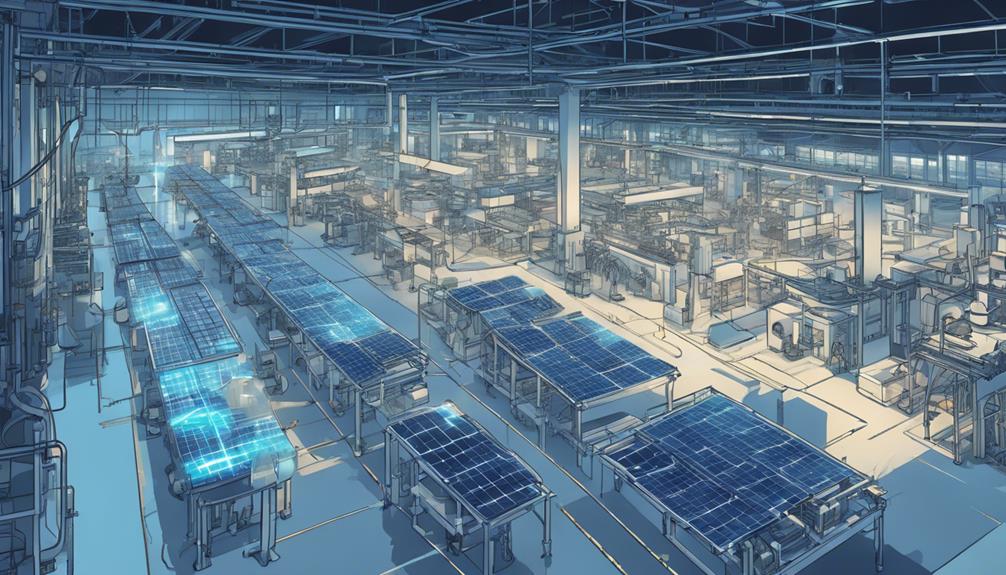

Memanfaatkan Teknologi Manufaktur Cerdas

Untuk lebih meningkatkan efisiensi tenaga kerja, perusahaan fabrikasi dapat memanfaatkan teknologi manufaktur cerdas untuk merevolusi proses produksi mereka dan menghasilkan penghematan biaya tambahan. Dengan mengintegrasikan teknologi mutakhir, seperti perangkat IoT dan solusi AI, perusahaan fabrikasi dapat mengoptimalkan proses mereka, mengurangi waktu henti, dan menyederhanakan produksi.

Beberapa manfaat utama dari pemanfaatan teknologi manufaktur pintar meliputi:

- Otomatisasi:Menerapkan otomatisasi dalam fabrikasi dapat menghasilkan penghematan biaya yang signifikan dengan merampingkan produksi, mengurangi biaya tenaga kerja, dan meminimalkan kesalahan.

- Analisis Data: Analisis data waktu nyata memungkinkan pengambilan keputusan proaktif untuk meningkatkan kontrol produksi dan meminimalkan pemborosan dalam proses fabrikasi.

- Robotika dan Pemeliharaan Prediktif: Robotika dalam fabrikasi dapat meningkatkan produktivitas, memperbaiki kualitas produk, dan mengurangi biaya operasional, sementara kemampuan pemeliharaan prediktif meminimalkan waktu henti peralatan, mengurangi biaya perbaikan, dan memperpanjang umur mesin fabrikasi.

Mengoptimalkan Langkah-Langkah Efisiensi Energi

Mengoptimalkan langkah-langkah efisiensi energi sangat penting bagi para perakit yang berusaha mengurangi biaya.

Dengan menerapkan Sistem Pemantauan Energi, meningkatkan efisiensi mesin, dan mengadopsi Strategi Optimasi Pencahayaan, para pembuat dapat meminimalkan pemborosan energi dan menurunkan biaya operasional.

Langkah-langkah ini dapat sangat efektif dalam mengurangi biaya fabrikasi, dan penerapannya layak untuk dikaji lebih lanjut.

Sistem Pemantauan Energi

Sistem pemantauan energi merupakan alat penting bagi fasilitas fabrikasi yang berupaya mengurangi biaya operasional dan meningkatkan keberlanjutan dengan melacak dan menganalisis pola konsumsi energi secara real-time. Dengan menerapkan sistem ini, fasilitas fabrikasi dapat mengoptimalkan konsumsi energi, mengurangi pemborosan energi, dan mengidentifikasi area yang memerlukan penghematan biaya.

Beberapa manfaat utama sistem pemantauan energi meliputi:

- Menyediakan data real-time tentang penggunaan energi untuk mengidentifikasi area yang memerlukan perbaikan dan penghematan biaya

- Memungkinkan identifikasi proses yang membutuhkan banyak energi dan penerapan langkah-langkah penghematan energi

- Memfasilitasi pengurangan biaya yang signifikan dalam operasi fabrikasi melalui efisiensi energi yang dioptimalkan

Peningkatan Efisiensi Mesin

Peningkatan efisiensi mesin merupakan aspek penting dari fabrikasi yang hemat biaya, karena dapat mengaktifkan penghematan energi yang signifikan dan meningkatkan laba bersih dengan merampingkan proses produksi. Dengan menerapkan langkah-langkah efisiensi energiFasilitas fabrikasi dapat mengurangi konsumsi energi hingga 30%, menghasilkan penghematan biaya substansial.

Perawatan dan kalibrasi mesin secara berkala sangat penting dalam meningkatkan efisiensi energi dan memperpanjang umur peralatan. Selain itu, memanfaatkan perangkat lunak manajemen energi untuk pemantauan waktu nyata memungkinkan identifikasi area untuk perbaikan, mengoptimalkan penggunaan energi dan mengurangi biaya operasional.

Berinvestasi di sumber energi terbarukan untuk proses fabrikasi dapat menyebabkan penghematan biaya jangka panjang dan manfaat keberlanjutan lingkungan. Dengan meningkatkan efisiensi mesin, fasilitas fabrikasi dapat mengurangi konsumsi energi, menurunkan biaya operasional, dan meningkatkan efisiensi keseluruhanHal ini tidak hanya menguntungkan laba bersih tetapi juga berkontribusi pada masa depan yang berkelanjutan.

Strategi Optimasi Pencahayaan

Dengan melengkapi peningkatan efisiensi mesin dengan strategi optimasi pencahayaan yang ditargetkan, fasilitas fabrikasi dapat memanfaatkan penghematan energi tambahan dan lebih mengurangi pengeluaran operasional.

Menerapkan solusi pencahayaan hemat energi dapat mengurangi konsumsi energi secara signifikan, dengan Teknologi LED menawarkan penghematan energi hingga 75% dibandingkan dengan sistem pencahayaan tradisional. Hal ini tidak hanya mengurangi biaya produksi tetapi juga berkontribusi pada proses produksi yang lebih ramping.

Untuk memaksimalkan penghematan energi, pertimbangkan strategi berikut:

- Memperbaiki perlengkapan pencahayaan yang sudah ada dengan LED hemat energi untuk mengurangi tagihan listrik dan biaya pemeliharaan

- Terapkan sensor gerak dan pengatur waktu untuk secara otomatis menyesuaikan tingkat cahaya berdasarkan hunian dan kondisi cahaya alami

- Memanfaatkan teknik pemanenan cahaya matahari untuk mengoptimalkan penggunaan cahaya alami pada siang hari, mengurangi kebutuhan akan pencahayaan buatan

Peningkatan dan Perombakan Peralatan

Selain itu, meningkatkan efisiensi fabrikasi dapat dilakukan semudah peningkatan dan perbaikan peralatan yang ada, sebuah langkah strategis yang dapat menghasilkan peningkatan produktivitas dan pengurangan biaya yang signifikan. Dengan meningkatkan peralatan, fasilitas fabrikasi dapat mengharapkan peningkatan produktivitas dan efisiensi sebesar 10-20%. Hal ini dicapai melalui integrasi teknologi modern dan otomatisasi, yang memungkinkan proses yang efisien dan mengurangi biaya tenaga kerja.

Selain itu, memperbarui mesin lama dengan teknologi baru dapat mengurangi biaya pemeliharaan sebesar 25-30%, yang juga berkontribusi pada penghematan biaya. Peralatan yang dimodernisasi juga cenderung menurunkan konsumsi energi hingga 15%, sehingga menghasilkan operasi yang lebih berkelanjutan dan ramah lingkungan.

Selain itu, mesin yang ditingkatkan sering kali menghasilkan kualitas produk yang lebih baik dan tingkat kesalahan yang lebih rendah, sehingga meningkatkan kinerja fabrikasi secara keseluruhan. Dengan berinvestasi dalam peningkatan dan perbaikan peralatan, fasilitas fabrikasi dapat memperoleh penghematan biaya jangka panjang dan memperoleh keunggulan kompetitif dalam industri.

Strategi Meminimalkan Limbah Material

Selain melakukan peningkatan dan perbaikan peralatan, meminimalkan limbah material adalah aspek penting dari fabrikasi hemat biaya, karena pemborosan yang tidak perlu dapat sangat mengikis margin keuntungan dan merusak efisiensi operasional. Menerapkan prinsip lean manufacturing dapat mengurangi limbah material secara substansial, dengan potensi penghematan hingga 50%.

Untuk mencapai hal ini, para pembuat dapat memanfaatkan teknologi canggih seperti AI dan pembelajaran mesin untuk mengoptimalkan penggunaan material dan meminimalkan limbah.

Strategi pengurangan limbah yang efektif dapat menghasilkan penghematan biaya yang signifikan dalam biaya produksi. Beberapa strategi utama meliputi:

- Merampingkan proses rantai pasokan untuk mengurangi pemborosan material dan meningkatkan efektivitas biaya

- Menerapkan perbaikan berkelanjutan dalam penanganan dan penyimpanan material untuk mengurangi limbah dan meningkatkan efisiensi

- Memanfaatkan teknologi canggih untuk mengoptimalkan penggunaan material dan meminimalkan limbah

Mengkonsolidasikan Penawaran Produk Secara Efektif

Melalui konsolidasi produk strategis, para pembuat bisa sangat menyederhanakan operasi mereka, menghilangkan inefisiensi, dan mengakses penghematan biaya yang substansialDengan berfokus pada produk-produk utama yang memiliki permintaan dan profitabilitas tinggi, produsen dapat mengoptimalkan alokasi sumber daya dan meminimalkan biaya overhead. Hal ini memungkinkan mereka untuk merampingkan operasi, mengurangi kompleksitas produksi dan meningkatkan efisiensi secara keseluruhan.

Selain itu, konsolidasi penawaran produk memungkinkan para produsen untuk menghilangkan produk-produk yang berkinerja rendah atau produk-produk duplikat, sehingga menghasilkan peningkatan tingkat perputaran persediaan dan mengurangi biaya penyimpanan. Hal ini pada gilirannya memungkinkan mereka untuk menegosiasikan harga dan ketentuan yang lebih baik dengan pemasok, memanfaatkan peningkatan daya tawar mereka.

Mengoptimalkan Tata Letak dan Desain Fasilitas

Mengoptimalkan tata letak fasilitas dan desain sangat penting bagi para perakit yang ingin mengurangi biaya dan meningkatkan efisiensi operasional.

Dengan merampingkan aliran produksi, meminimalkan penanganan material, dan memaksimalkan pemanfaatan ruang, produsen dapat mengurangi limbah secara signifikan, meningkatkan produktivitas, dan menurunkan biaya.

Desain fasilitas yang efektif dapat memberikan dampak besar pada laba perusahaan, dan pertimbangan cermat terhadap faktor-faktor ini sangat penting untuk mencapai fabrikasi yang hemat biaya.

Aliran Produksi yang Efisien

Dengan mengkonfigurasi ulang tata letak fasilitas untuk meminimalkan jarak tempuh dan meningkatkan efisiensi alur kerja, produsen dapat mengurangi biaya penanganan material dan meningkatkan aliran produksi secara keseluruhan. Desain tata letak yang dioptimalkan ini memungkinkan karyawan bekerja lebih efisien, mengurangi risiko kecelakaan dan waktu henti. Hasilnya, produsen dapat mengalami penghematan biaya yang signifikan dan peningkatan produktivitas.

Beberapa manfaat utama dari aliran produksi yang efisien meliputi:

- Mengurangi waktu tunggu: Dengan menyederhanakan operasi, produsen dapat merespons dengan cepat perubahan permintaan pelanggan dan mengurangi waktu tunggu, sehingga meningkatkan kepuasan pelanggan.

- Meminimalkan limbah:Menerapkan prinsip-prinsip produksi ramping dalam desain fasilitas membantu menghilangkan pemborosan, mengurangi biaya dan dampak lingkungan.

- Peningkatan pemanfaatan fasilitas: Mengoptimalkan tata letak dan desain fasilitas memungkinkan produsen memaksimalkan ruang yang dapat digunakan, mengurangi biaya overhead, dan meningkatkan efisiensi secara keseluruhan.

Penanganan Material yang Dikurangi

Efektif tata letak dan desain fasilitas memainkan peran penting dalam mengurangi biaya penanganan material, karena memungkinkan produsen meminimalkan jarak tempuh material dan meningkatkan efisiensi alur kerja. Dengan mengoptimalkan tata letak stasiun kerja dan area penyimpanan, produsen dapat mengurangi waktu dan biaya yang terkait dengan penanganan material.

Menerapkan sistem aliran material yang efisien juga dapat mengurangi kebutuhan tenaga kerja dan meningkatkan produktivitas keseluruhan dalam operasi fabrikasi. Selain itu, menggabungkan prinsip ergonomi dalam desain fasilitas dapat meningkatkan keselamatan dan produktivitas pekerja, mengurangi risiko cedera dan waktu henti terkait penanganan material.

Berinvestasi dalam teknologi otomasi untuk transportasi dan penyimpanan material juga dapat mengoptimalkan proses penanganan material, meningkatkan efisiensi dan mengurangi biaya. Dengan mengadopsi strategi ini, produsen dapat mengurangi biaya penanganan material, meningkatkan efisiensi alur kerja, dan menciptakan lingkungan kerja yang lebih aman.

Pemanfaatan Ruang Secara Maksimalisasi

Tata letak dan desain fasilitas memiliki dampak besar pada operasi fabrikasi, dan memaksimalkan pemanfaatan ruang sangat penting untuk mengurangi biaya penanganan material dan meningkatkan efisiensi secara keseluruhan.

Dengan mengoptimalkan tata letak fasilitas, perusahaan fabrikasi dapat mengurangi biaya penanganan material hingga 30%, meningkatkan kapasitas penyimpanan hingga 50%, dan meminimalkan waktu perjalanan bagi karyawan, sehingga meningkatkan produktivitas.

Beberapa strategi utama untuk memaksimalkan pemanfaatan ruang meliputi:

- Menerapkan tata letak fasilitas yang efisien untuk mengurangi risiko kecelakaan dan kerusakan material

- Merancang tata letak yang meminimalkan waktu perjalanan dan memaksimalkan kapasitas penyimpanan

- Memanfaatkan solusi penyimpanan vertikal untuk meningkatkan kapasitas penyimpanan dan mengurangi penggunaan ruang lantai

Meningkatkan Proses Kontrol Kualitas

Menggabungkan secara teratur langkah-langkah pengendalian kualitas tingkat lanjut ke dalam proses fabrikasi sangat mengurangi kemungkinan terjadinya cacat dan penarikan kembali produk yang mahal. Menerapkan sistem inspeksi otomatis dan memanfaatkan teknologi pencitraan canggih untuk deteksi cacat menjamin kualitas produk dan mengurangi cacat. Menekankan pemeriksaan kualitas yang ketat mencegah cacat dan meningkatkan efisiensi produksi secara keseluruhan. Dengan mencegah cacat melalui langkah-langkah pengendalian kualitas yang sistematis, produsen dapat mengurangi pemborosan dan menghemat biaya.

Menerapkan teknik ramping dalam proses pengendalian mutu sangat penting untuk pengurangan limbahPendekatan ini menghilangkan langkah-langkah yang tidak perlu, mengurangi variabilitas, dan meningkatkan aliran proses. Hasilnya, produsen dapat mengalihkan sumber daya ke aktivitas bernilai tinggi, meningkatkan produktivitas, dan mengurangi biaya fabrikasi.

Mengalihdayakan Kegiatan Manufaktur Non-Inti

Dengan melakukan alih daya secara strategis terhadap aktivitas manufaktur non-inti, perusahaan dapat mengalihkan sumber daya ke tugas-tugas bernilai tinggi, meningkatkan efisiensi secara keseluruhan, dan secara signifikan mengurangi biaya fabrikasi. Pendekatan ini memungkinkan bisnis untuk memanfaatkan keahlian penyedia layanan khusus, sehingga menghasilkan penghematan biaya yang signifikan.

Beberapa manfaat utama dari outsourcing aktivitas manufaktur non-inti meliputi:

- Mengurangi biaya hingga 60% dibandingkan dengan produksi internal

- Menghemat biaya operasional hingga 30% dengan melakukan outsourcing tugas fabrikasi

- Meningkatkan kontrol kualitas dan mengurangi waktu tunggu produksi dengan memanfaatkan keahlian eksternal

Mengembangkan Kemitraan Strategis Secara Efektif

Membangun kemitraan strategis dengan penyedia layanan khusus dapat mengungkapkan hal-hal penting penghematan biaya Dan keuntungan efisiensi dalam fabrikasi, memungkinkan perusahaan untuk mengalokasikan kembali sumber daya ke aktivitas bernilai tinggi dan mendorong inovasi. Dengan berkolaborasi dengan mitra yang memiliki keahlian khusus industri, perusahaan dapat memanfaatkan pengetahuan dan kemampuan mereka untuk mengurangi biaya fabrikasi.

Sumber daya bersama, termasuk akses ke peralatan dan teknologi khusus, juga dapat digunakan untuk mengefisienkan operasi dan meningkatkan efisiensi.

Kemitraan yang efektif dapat dicapai melalui outsourcing kegiatan non-inti ke penyedia layanan khusus, sehingga memungkinkan perusahaan untuk fokus pada kegiatan mereka. Kompetensi IntiKolaborasi ini dapat menghasilkan solusi fabrikasi yang hemat biaya, peningkatan kualitas, dan percepatan waktu ke pasar.

Selain itu, kemitraan strategis dapat memfasilitasi berbagi praktik terbaik, mengurangi risiko kesalahan, dan meningkatkan efisiensi proses secara keseluruhan. Dengan mengembangkan kemitraan strategis secara efektif, perusahaan dapat memperoleh manfaat dari penghematan biaya, peningkatan efisiensi, dan inovasi, yang pada akhirnya memperoleh keunggulan kompetitif dalam industri fabrikasi.

Pertanyaan yang Sering Diajukan

Bagaimana Pengurangan Biaya dalam Industri Manufaktur?

Untuk mencapai pengurangan biaya dalam industri manufaktur, sangat penting untuk menerapkan langkah-langkah strategis yang mengoptimalkan efisiensi operasionalHal ini dapat dicapai dengan menyederhanakan proses, mengurangi limbah, dan memanfaatkan teknologi canggih.

Apa Saja Metode untuk Mengurangi Biaya Produksi?

Untuk mengurangi biaya produksi, produsen dapat menggunakan beberapa strategi. Menerapkan prinsip produksi ramping menghilangkan pemborosan dan mengoptimalkan proses.

Otomatisasi dan integrasi teknologi mengurangi biaya tenaga kerja dan meningkatkan efisiensi.

Manajemen inventaris tepat waktu dan kemitraan pemasok strategis meminimalkan biaya material.

Penjadwalan produksi yang dioptimalkan menyeimbangkan kapasitas dan permintaan, mengurangi waktu menganggur dan waktu persiapan.

Apa Teknik Produksi yang Hemat Biaya?

Untuk mengoptimalkan proses produksi, gunakan teknik yang hemat biaya seperti manufaktur ramping, otomatisasi, Dan perampingan rantai pasokan.

Terapkan perbaikan proses seperti 5S dan Total Productive Maintenance untuk meminimalkan pemborosan dan meningkatkan efisiensi.

Memanfaatkan teknologi canggih seperti robotika dan AI untuk meningkatkan produktivitas dan mengurangi biaya tenaga kerja.

Selain itu, pertimbangkan nearshoring dan sumber strategis untuk lebih meminimalkan biaya, yang pada akhirnya meningkatkan laba.

Bagaimana Perusahaan Manufaktur Dapat Meminimalkan Biaya Produksi?

Untuk meminimalkan biaya produksi, perusahaan manufaktur dapat menerapkan teknik optimasi proses. Ini termasuk: pemetaan aliran nilai dan acara kaizen, yang membantu mengidentifikasi dan menghilangkan inefisiensi. Selain itu, penerapan pendekatan pemeliharaan produktif total (TPM) dapat mengurangi waktu henti peralatan dan biaya pemeliharaan.