Panduan langkah demi langkah untuk pembuatan dan pengujian PCB melibatkan proses teliti yang menjamin papan sirkuit cetak berkualitas tinggi. Merancang PCB melibatkan pembuatan skema terperinci, penempatan komponen, dan perutean sinyal. Pemrosesan lapisan dalam, pengeboran, dan deburring mengikuti, membutuhkan akurasi yang tepat. Selanjutnya, laminasi, pelapisan tembaga, dan terjadi etsa, diikuti dengan pemrosesan lapisan luar, aplikasi masker solder, dan pencetakan layar sutra. Tahapan terakhir meliputi pengujian keandalan listrik, kontrol kualitas, dan pengemasan. Setiap langkah penting untuk menghasilkan PCB yang andal, efisien, dan berkinerja tinggi. Saat kami menjelajahi setiap tahap, seluk-beluk pembuatan dan pengujian PCB menjadi jelas, mengungkapkan presisi dan keahlian yang terlibat dalam pembuatan komponen elektronik kompleks ini.

Poin Penting

- Desain PCB melibatkan pembuatan skema terperinci, penempatan komponen, dan mempertimbangkan perutean sinyal dan manajemen termal untuk kinerja optimal.

- Pemrosesan lapisan dalam melibatkan pencetakan file desain ke film, yang kemudian disimpan untuk referensi dan replikasi di masa mendatang, memastikan fungsionalitas PCB yang akurat.

- Pengeboran dan deburring adalah langkah penting yang memerlukan pemilihan mata bor yang tepat dan tindakan pengendalian kualitas untuk mencegah penurunan akurasi.

- Elektroplating dan etsa masing-masing memungkinkan pola sirkuit yang rumit dan pola sirkuit yang akurat, yang penting untuk fungsionalitas dan keandalan PCB.

- Pengujian yang ketat dan tindakan pengendalian kualitas, termasuk pengujian keandalan listrik dan pengujian pengendalian kualitas, memastikan bahwa PCB memenuhi spesifikasi desain dan dapat diandalkan.

Merancang PCB

Perancangan papan sirkuit cetak (PCB) dimulai dengan pembuatan a skema rinci, yang berfungsi sebagai landasan untuk keseluruhan proses pembuatan PCB. Langkah penting ini melibatkan pendefinisian komponen rangkaian, interkoneksi, dan arsitektur keseluruhan.

Proses desain PCB adalah upaya yang cermat dan tepat, memerlukan pertimbangan cermat terhadap faktor-faktor seperti penempatan komponen, perutean sinyal, Dan manajemen termal.

Untuk memudahkan proses desain, perangkat lunak khusus seperti Altium dan Eagle yang umum digunakan. Alat perangkat lunak desain ini memungkinkan pembuatan tata letak PCB yang tepat, memastikan bahwa setiap komponen diposisikan dan dihubungkan secara akurat.

Aspek penting dari proses desain adalah penciptaan a daftar net, yang menetapkan setiap pad jaringan khusus untuk perutean sinyal. Dengan mengoptimalkan desain PCB secara hati-hati, produsen dapat menjamin penempatan komponen, interkoneksi, dan fungsionalitas keseluruhan yang tepat.

PCB yang dirancang dengan baik sangat penting kinerja puncak, keandalan, dan efisiensi.

Mencetak Lapisan Dalam

Pencetakan lapisan dalam adalah proses teliti yang melibatkan penerjemahan file desain menjadi film presisi, yang secara akurat mewakili jejak dan sirkuit tembaga yang akan menentukan arsitektur PCB. Langkah penting ini menjamin tata letak dan koneksi PCB yang benar, yang pada akhirnya berdampak pada fungsionalitas dan kinerjanya.

| Tipe Lapisan | Warna Tinta | Tujuan |

|---|---|---|

| Lapisan dalam | Jernih | Reproduksi jejak tembaga yang akurat |

| Lapisan dalam | Hitam | Reproduksi sirkuit yang akurat |

| Film Referensi | Jernih | Penyimpanan untuk replikasi di masa mendatang |

| Film Referensi | Hitam | Penyimpanan untuk replikasi di masa mendatang |

Film yang dibuat selama langkah ini disimpan untuk referensi dan replikasi di masa mendatang dalam proses pembuatan PCB. Pencetakan lapisan dalam yang tepat sangat penting untuk menjaga fungsionalitas dan kinerja PCB akhir. Ketidakakuratan atau cacat apa pun dalam proses pencetakan dapat menyebabkan PCB rusak atau tidak berfungsi. Oleh karena itu, sangat penting untuk mempertahankan standar kontrol kualitas yang tinggi selama proses pencetakan lapisan dalam untuk menjamin produksi PCB yang andal dan efisien.

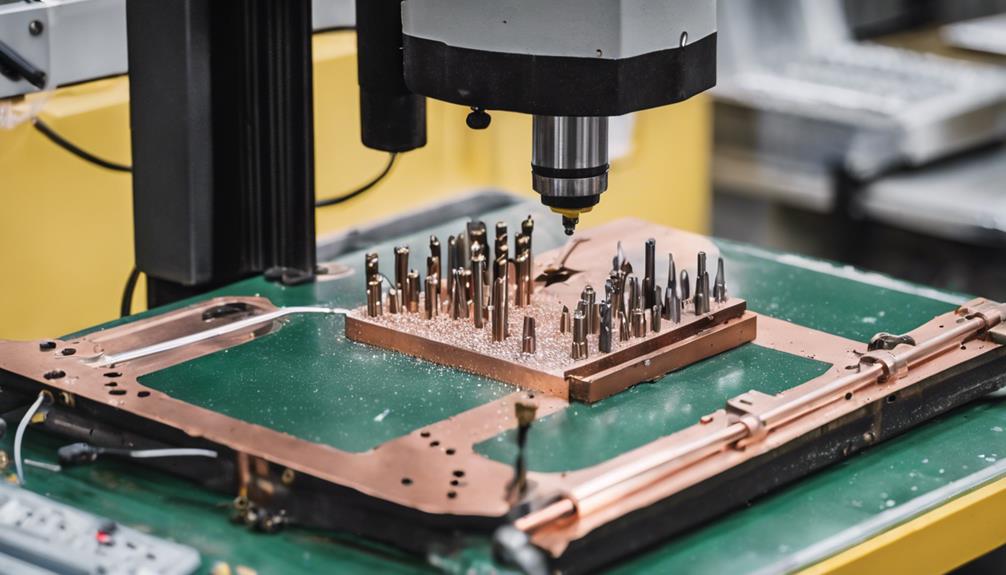

Pengeboran dan Deburring

Pada tahap pengeboran dan deburring pembuatan PCB, pemilihan mata bor dan pengendalian kualitas lubang adalah faktor penting yang sangat mempengaruhi kinerja papan sirkuit cetak secara keseluruhan.

Jenis mata bor yang dipilih dapat mempengaruhi keakuratan penempatan lubang, ukuran, dan permukaan akhir, sedangkan tindakan pengendalian kualitas lubang menjamin bahwa lubang yang dibor memenuhi spesifikasi yang disyaratkan.

Pemilihan Mata Bor

Selama proses pembuatan PCB, memilih mata bor yang tepat sangatlah penting, karena akan berdampak langsung pada keakuratan dan kualitas produk akhir. Mata bor PCB karbida padat adalah pilihan yang disukai karena daya tahan dan presisinya. Mata bor khusus ini dirancang dengan rasio aspek tinggi untuk mencegah gerinda dan menjamin dinding lubang bersih.

| Karakteristik Mata Bor | Keterangan |

|---|---|

| Bahan | Karbida padat untuk daya tahan dan presisi |

| Rasio Aspek | Tinggi untuk mencegah gerinda dan menjamin dinding lubang bersih |

| Rentang Ukuran | 0,1 mm hingga 6 mm untuk berbagai kebutuhan lubang |

| Desain Seruling | Memfasilitasi pelepasan chip untuk akurasi |

| Menghaluskan | Penting untuk menghilangkan tepi tajam dan gerinda |

Desain seruling pada mata bor PCB sangat penting untuk menghilangkan serpihan selama proses pengeboran, memastikan akurasi dan presisi. Selain itu, alat deburring diperlukan untuk menghilangkan tepi tajam atau gerinda yang dapat mempengaruhi fungsi PCB. Dengan memilih mata bor yang tepat, produsen dapat mengamankan lubang berkualitas tinggi dan mencegah cacat pada produk akhir.

Kontrol Kualitas Lubang

Untuk menjamin keandalan dan kinerja papan sirkuit cetak, langkah-langkah kontrol kualitas lubang yang ketat diimplementasikan ke meneliti setiap aspek proses pengeboran dan deburring. Itu proses pengeboran dalam pembuatan PCB melibatkan pembuatan lubang untuk penempatan komponen dengan presisi, dan setiap cacat dapat membahayakan keseluruhan papan.

Untuk menjamin kualitas lubang terbaik, produsen harus menerapkan langkah-langkah kontrol kualitas yang ketat, termasuk:

- Memantau keausan mata bor untuk mencegah penurunan akurasi lubang

- Memverifikasi keakuratan penyelarasan untuk memastikan penempatan lubang yang tepat

- Memeriksa konsistensi ukuran lubang untuk menjamin keseragaman

Teknik deburring yang tepat juga penting untuk menghilangkan tepi tajam di sekitar lubang bor, mencegah kerusakan pada komponen dan memastikan permukaan lubang halus untuk pemasangan komponen yang aman.

Laminasi dan Pengepresan

Dalam tahap laminasi dan pengepresan pembuatan PCB, konfigurasi tumpukan lapisan memainkan peran penting dalam menentukan struktur akhir dewan.

Itu aplikasi foil tembaga proses, yang melibatkan penerapan foil tembaga pada lapisan prepreg, juga merupakan aspek penting dari tahap ini.

Konfigurasi Penumpukan Lapisan

Apa yang dimaksud dengan dirancang dengan baik konfigurasi tumpukan lapisan, dan bagaimana pengaturan spesifik lapisan tembaga, prepreg, dan bahan substrat memengaruhi kinerja PCB secara keseluruhan?

Konfigurasi tumpukan lapisan yang dirancang dengan baik penting untuk mencapai keunggulan kinerja PCB. Ini melibatkan penentuan urutan dan susunan lapisan tembaga, prepreg, dan bahan substrat yang harus dipenuhi persyaratan desain tertentu.

Konfigurasi tumpukan lapisan berdampak langsung pada sifat listrik dan mekanik dari PCB, mempengaruhi integritas sinyal, kontrol impedansi, Dan manajemen termal. Desain PCB yang berbeda memerlukan konfigurasi tumpukan lapisan tertentu untuk memenuhi persyaratan kinerja.

Konfigurasi tumpukan lapisan yang tepat memastikan integritas sinyal dan kontrol impedansi yang optimal. Hal ini memungkinkan manajemen termal yang efektif dan mengurangi risiko panas berlebih. Konfigurasi tumpukan lapisan yang dirancang dengan baik meningkatkan keandalan secara keseluruhan dan kinerja PCB.

Dalam proses pengepresan, lapisan-lapisan yang disusun secara hati-hati dilaminasi menjadi satu kesatuan yang kohesif. Proses ini memerlukan ketelitian dan perhatian terhadap detail untuk memastikan lapisan-lapisan tersebut sejajar dan terikat dengan benar.

Konfigurasi tumpukan lapisan yang dirancang dengan baik sangat penting untuk produksi PCB berkualitas tinggi yang memenuhi standar kinerja yang disyaratkan.

Aplikasi Foil Tembaga

Bagaimana penerapan foil tembaga secara tepat, yang melibatkan laminasi dan pengepresan, berdampak pada pembentukan jalur konduktif yang andal dalam PCB? Jawabannya terletak pada pentingnya ikatan antara foil tembaga dan substrat. Aplikasi foil tembaga melibatkan laminasi lembaran tembaga ke substrat menggunakan panas dan tekanan, memastikan ikatan yang kuat untuk konduktivitas yang efisien. Menekan foil tembaga ke substrat sangat penting untuk menciptakan jalur konduktif pada PCB.

| Parameter | Nilai terbaik | Dampak pada Konduktivitas |

|---|---|---|

| Suhu Laminasi | 180°C – 200°C | Memastikan ikatan substrat yang kuat |

| Tekanan Menekan | 100 – 150 psi | Mencegah delaminasi dan menjamin konduktivitas |

| Ketebalan Foil Tembaga | 18 m – 35 m | Mempengaruhi integritas dan konduktivitas sinyal |

| Bahan Substrat | FR4, FR5, atau Tinggi-Tg | Mempengaruhi ketahanan termal dan daya tahan |

| Waktu Ikatan | 30 menit – 1 jam | Mempengaruhi kekuatan ikatan substrat |

Teknik laminasi dan pengepresan yang tepat mencegah delaminasi dan memastikan integritas jejak tembaga. Kualitas aplikasi foil tembaga berdampak signifikan terhadap kinerja dan keandalan PCB secara keseluruhan. Dengan mengontrol parameter ini, produsen dapat menjamin pembentukan jalur konduktif yang andal, yang pada akhirnya menghasilkan PCB berkualitas tinggi.

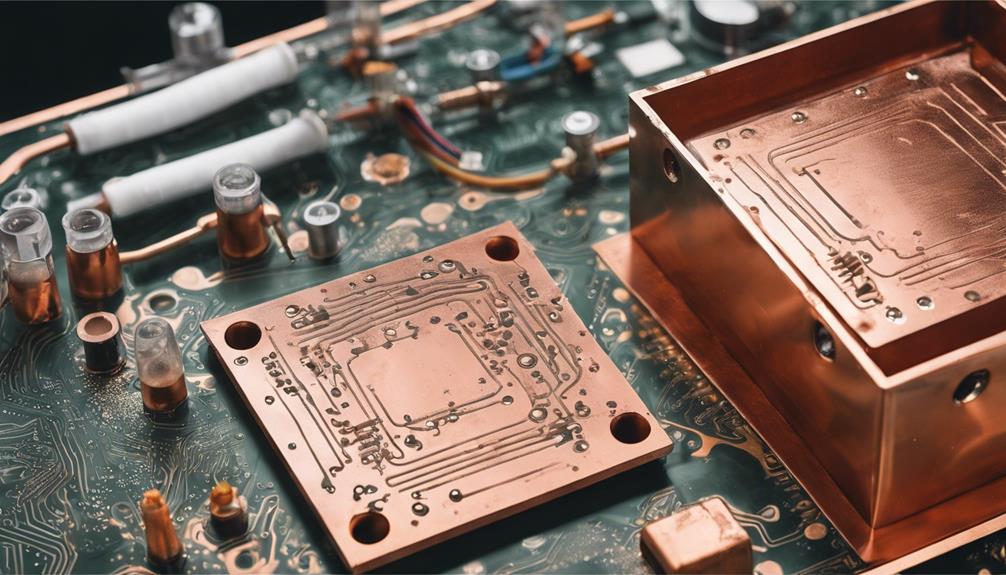

Pelapisan dan Pengetsaan Tembaga

Selama proses pembuatan PCB, langkah penting melibatkan pengendapan lapisan tipis tembaga ke substrat pelapisan listrik atau pelapisan tanpa listrik, sebuah proses yang dikenal sebagai pelapisan tembaga. Proses ini membantu menciptakan sambungan listrik dan jalur pada PCB. Lapisan tipis tembaga sangat penting untuk fungsionalitas dan keandalan PCB.

Pelapisan tembaga memungkinkan terciptanya pola sirkuit yang rumit pada permukaan PCB.

Etsa kimia digunakan untuk menghilangkan kelebihan tembaga, meninggalkan jejak tembaga yang diinginkan.

Teknik etsa yang tepat sangat penting untuk menjamin pola sirkuit yang akurat pada PCB.

Teknik pelapisan dan etsa tembaga merupakan komponen penting dalam proses pembuatan PCB. Lapisan tipis tembaga yang diendapkan selama pelapisan memungkinkan terciptanya pola sirkuit yang kompleks, ketika etsa kimia memastikan bahwa hanya sisa tembaga yang diinginkan yang tersisa. Ketepatan teknik ini berdampak langsung pada fungsionalitas dan keandalan produk akhir PCB.

Pencitraan Lapisan Luar

Pencitraan lapisan luar, tahap penting dalam proses pembuatan PCB, melibatkan transfer yang tepat desain PCB ke lapisan tembaga luar, memanfaatkan film yang dibuat selama pencitraan lapisan dalam untuk menjamin replikasi yang akurat pola sirkuit.

Proses ini penting untuk memastikan kesetiaan PCB sambungan listrik. Selama pencitraan lapisan luar, paparan sinar UV digunakan untuk menentukan jejak dan bantalan pada lapisan luar. Film yang dibuat selama pencitraan lapisan dalam berfungsi sebagai templat, memungkinkan penyelarasan komponen lapisan luar secara tepat.

Penyelarasan yang tepat diperlukan untuk memastikan penempatan komponen yang akurat, karena ketidaksejajaran dapat menyebabkan kerusakan pada PCB. Dengan mentransfer desain PCB secara akurat ke lapisan tembaga luar, pencitraan lapisan luar memainkan peran penting dalam memastikan keandalan dan fungsionalitas produk PCB akhir.

Melalui paparan dan penyelarasan sinar UV yang tepat, pencitraan lapisan luar memungkinkan terciptanya PCB berkualitas tinggi yang memenuhi tuntutan perangkat elektronik modern.

Aplikasi Masker Solder

Dengan selesainya transfer desain PCB yang tepat ke lapisan tembaga luar, perhatian beralih ke penerapan masker solder, sebuah proses penting yang membatasi aliran solder ke area tertentu, memastikan koneksi yang andal dan mencegah korsleting. Proses ini sangat penting untuk Keandalan PCB, karena mencegah oksidasi dan kerusakan lingkungan pada jejak tembaga di bawahnya.

Itu proses aplikasi masker solder melibatkan berbagai metode, termasuk Cairan Epoksi, Liquid Photo Imageable, dan Dry Film Photo Imageable, dipilih berdasarkan persyaratan desain.

Teknologi pencetakan inkjet menawarkan peningkatan resolusi dan kontrol ketebalan selektif untuk aplikasi masker solder yang tepat. Itu proses penyembuhan, yang melibatkan perlakuan suhu tinggi, memastikan daya rekat yang baik dari masker solder ke permukaan PCB, meningkatkan daya tahan dan perlindungannya.

- Metode pengaplikasian masker solder antara lain Epoxy Liquid, Liquid Photo Imageable, dan Dry Film Photo Imageable.

- Teknologi pencetakan inkjet memberikan peningkatan resolusi dan kontrol ketebalan selektif.

- Menyembuhkan masker solder pada suhu tinggi memastikan kualitasnya baik adhesi pada permukaan PCB.

Pencetakan dan Penyelesaian Sablon Sutra

Presisi sangat penting dalam pencetakan silkscreen, sebuah proses penting yang menambahkan informasi penting ke PCB, memfasilitasi identifikasi dan perakitan komponen dengan mudah. Proses ini penting untuk menjamin penempatan komponen yang akurat selama perakitan dan perbaikan PCB. Lapisan silkscreen diterapkan setelah aplikasi masker solder untuk memastikan visibilitas yang jelas. Penggunaan lapisan tinta berwarna putih memberikan kontras terhadap warna dasar PCB sehingga lebih mudah dibaca.

Pencetakan silkscreen bertanggung jawab untuk menambahkan penanda komponen, logo, dan informasi identifikasi lainnya ke PCB. Informasi ini penting untuk mengidentifikasi komponen dan memastikan perakitan yang benar.

| Manfaat Sablon Sutra | Keterangan | Pentingnya |

|---|---|---|

| Identifikasi Komponen | Memungkinkan identifikasi komponen dengan mudah | Penting untuk perakitan dan perbaikan |

| Penempatan Akurat | Memfasilitasi penempatan komponen yang tepat | Memastikan perakitan dan fungsionalitas yang tepat |

| Kontras Visual | Memberikan visibilitas yang jelas terhadap warna dasar PCB | Meningkatkan keterbacaan |

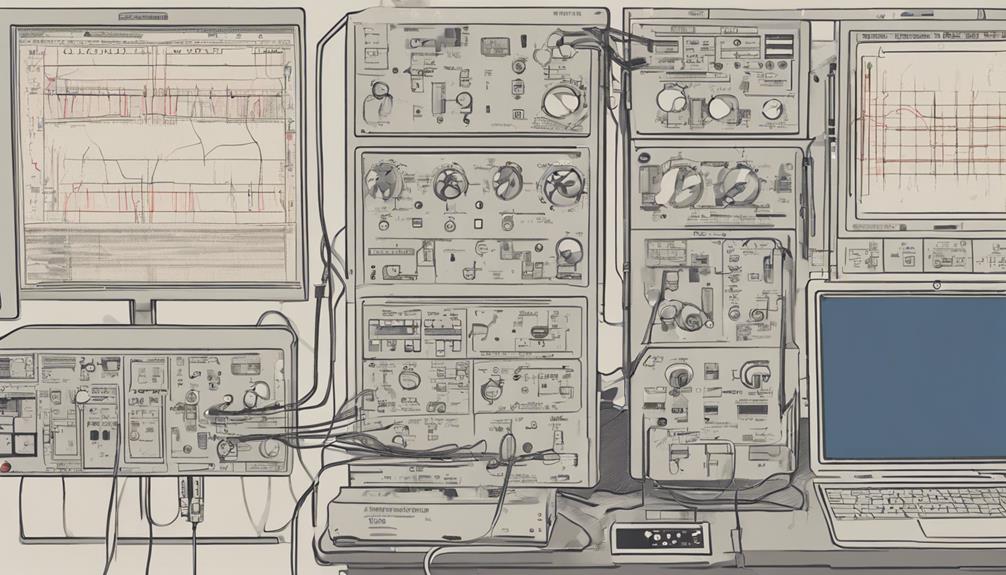

Pengujian Keandalan Listrik

Pengujian keandalan listrik melibatkan serangkaian penilaian untuk menjamin PCB memenuhi standar kinerja. Diantaranya, Pengujian Stres Tegangan Dan Simulasi Lingkungan merupakan komponen penting.

Pengujian Tegangan Tegangan mengarahkan PCB untuk mengendalikan fluktuasi tegangan untuk mengidentifikasi potensi kelemahan. Simulasi Lingkungan meniru kondisi operasi dunia nyata untuk mengukur ketahanan dewan.

Pengujian Stres Tegangan

Pengujian tegangan tegangan merupakan komponen penting pengujian keandalan listrik. Ini mensimulasikan kondisi operasi ekstrim untuk mengevaluasi kemampuan PCB untuk bertahan tingkat tegangan tinggi dan mengidentifikasi kelemahan potensial dalam isolasi, komponen, dan kinerja keseluruhan.

Selama pengujian tegangan tegangan, PCB dikenakan level tegangan tinggi untuk menilai keandalan dan daya tahannya dalam kondisi ekstrem. Pengujian ini sangat penting untuk memastikan keandalan dan daya tahan PCB kondisi operasi dunia nyata.

Proses ini membantu mengidentifikasi potensi korsleting, kerusakan, atau kegagalan isolasi pada PCB dalam kondisi tegangan ekstrem. Ini juga memberikan data berharga untuk meningkatkan desain PCB, proses manufaktur, dan kualitas produk secara keseluruhan.

Pada akhirnya, pengujian tegangan tegangan meningkatkan keandalan dan kinerja PCB secara keseluruhan dalam berbagai aplikasi.

Simulasi Lingkungan

Di luar pengujian tegangan tegangan, yang mengevaluasi kemampuan PCB untuk menahan level tegangan tinggi, pengujian simulasi lingkungan digunakan untuk menilai kinerja dan keandalan PCB dalam beragam, kondisi lingkungan yang keras. Jenis pengujian ini sangat penting dalam produksi PCB, karena membantu mengidentifikasi potensi kelemahan dalam proses desain dan manufaktur.

Pengujian simulasi lingkungan melibatkan pemaparan PCB pada kondisi ekstrem seperti suhu, kelembapan, dan getaran, yang meniru skenario dunia nyata. Tes penuaan yang dipercepat dilakukan untuk memprediksi masa pakai dan kinerja PCB dari waktu ke waktu, sehingga menjamin produk akhir memenuhi kebutuhan standar industri.

Kepatuhan terhadap standar seperti IPC-9592 memastikan bahwa PCB memenuhi persyaratan keandalan. Dengan melakukan simulasi pemicu stres lingkungan, produsen dapat mengidentifikasi dan mengatasi potensi kesalahan, memastikan bahwa produk akhir dapat diandalkan dan efisien.

Pengujian lingkungan merupakan langkah penting dalam proses pembuatan PCB, yang memungkinkan produsen menyempurnakan desain dan metode produksi mereka untuk menghasilkan produk berkualitas tinggi. PCB yang andal.

Pemeriksaan Akhir dan Pengemasan

Selama tahap akhir pembuatan PCB, pemeriksaan cermat dilakukan untuk menjamin bahwa papan sirkuit cetak memenuhi standar yang disyaratkan dan spesifikasi pelanggan. Ini inspeksi terakhir melibatkan pemeriksaan visual untuk cacat, cakupan masker solder, Dan penempatan komponen. Setiap perbedaan yang ditemukan selama proses ini dapat menyebabkan pengerjaan ulang atau penolakan dari PCB.

- Inspeksi akhir memastikan kepatuhan terhadap standar industri dan spesifikasi pelanggan

- Pemeriksaan visual dilakukan untuk mengetahui adanya cacat, cakupan masker solder, dan penempatan komponen

- Perbedaan apa pun dapat menyebabkan pengerjaan ulang atau penolakan terhadap PCB

Setelah PCB lulus pemeriksaan akhir, PCB tersebut dikemas bahan pelindung untuk mencegah kerusakan selama pengiriman. Dokumentasi yang tepat dan sertifikat disertakan dalam kemasan untuk ketertelusuran dan kepatuhan. Hal ini menjamin bahwa PCB dikirimkan ke pelanggan dalam kondisi murni, memenuhi spesifikasi dan persyaratan mereka.

Tahap pemeriksaan akhir dan pengemasan sangat penting dalam menjamin kualitas dan keandalan papan sirkuit cetak.

Apa Metode Pengujian yang Digunakan dalam Pembuatan PCB?

Ketika tiba saatnya membuat hal-hal penting papan sirkuit cetak, ada berbagai metode pengujian yang digunakan dalam pembuatan PCB untuk memastikan kualitas dan keandalan. Metode-metode ini mencakup inspeksi visual, inspeksi optik otomatis, pengujian wahana terbang, dan pengujian dalam sirkuit. Setiap metode memainkan peran penting dalam mendeteksi potensi masalah dan cacat pada PCB yang diproduksi.

Kontrol Kualitas dan Pengiriman

Untuk menjamin tingkat kualitas dan keandalan tertinggi, produsen PCB menerapkan serangkaian metodologi pengujian, termasuk pengujian dalam sirkuit, inspeksi optik otomatis, dan inspeksi sinar-X, untuk memverifikasi fungsionalitas dan kinerja papan sirkuit cetak. Setiap PCB menjalani pengujian ketat untuk menjamin fungsionalitas, keandalan, dan kepatuhan terhadap spesifikasi desain. Tes probe terbang dan tes burn-in adalah metode umum yang digunakan untuk memverifikasi kualitas dan kinerja PCB.

| Metode Pengujian | Keterangan | Tujuan |

|---|---|---|

| Pengujian Dalam Sirkuit | Menguji masing-masing komponen pada PCB | Verifikasi fungsionalitas komponen |

| Inspeksi Optik Otomatis | Memeriksa PCB untuk cacat dan kesalahan | Mendeteksi cacat visual |

| Pemeriksaan Sinar-X | Memeriksa lapisan internal PCB | Memverifikasi koneksi internal |

Prosedur pengemasan dan pengiriman yang tepat sangat penting untuk melindungi PCB selama transportasi dan pengiriman ke pelanggan. Sertifikat dan dokumentasi sangat penting untuk memverifikasi kualitas PCB dan memberikan informasi yang diperlukan kepada pelanggan. Dengan menerapkan langkah-langkah pengendalian kualitas yang ketat, produsen PCB dapat memastikan pengiriman produk berkualitas tinggi yang memenuhi kebutuhan pelanggan.

Pertanyaan yang Sering Diajukan

Bagaimana Cara Memproduksi PCB Langkah demi Langkah?

Untuk pembuatan PCB, prosesnya diawali dengan menyiapkan bahan bakunya. Ini termasuk perolehan laminasi berlapis tembaga Dan fotoresis.

Selanjutnya, lapisan dalam dibuat melalui berbagai langkah seperti pencitraan, etsa, dan laminasi.

Pengeboran lubang untuk komponen lubang tembus dilakukan berikutnya, diikuti dengan proses seperti pelapisan tembaga dan aplikasi masker solder.

Opsi finishing permukaan, seperti perak atau emas imersi, kemudian diterapkan untuk perlindungan dan fungsionalitas.

Apa Langkah-Langkah Pengujian PCB?

Saat melakukan pengujian PCB, pendekatan multi-segi sangat penting. Mulanya, pengujian dalam sirkuit digunakan untuk mendeteksi arus pendek dan terbuka, memastikan fungsionalitas sirkuit yang tepat.

Berikutnya, inspeksi optik otomatis digunakan untuk mengidentifikasi cacat seperti komponen yang hilang atau ketidaksejajaran.

Pengujian wahana terbang kemudian dilakukan untuk menilai konektivitas dan fungsionalitas tanpa perlengkapan uji.

Apa 17 Langkah Proses Manufaktur Umum dalam Produksi PCB?

Dalam produksi PCB, 17 langkah manufaktur penting sangat penting untuk menciptakan papan sirkuit cetak yang andal. Langkah-langkah ini meliputi:

- Pencitraan

- Etsa

- Pengeboran

- Aplikasi topeng solder

- Penyelarasan lapisan

- Laminasi

- pelapisan

- Pemeriksaan kualitas

Setiap langkah menjamin keselarasan lapisan yang presisi, pengeboran bebas cacat, dan ketebalan pelapisan yang memadai. Tindakan kontrol kualitas yang ketat, termasuk inspeksi optik otomatis, memastikan PCB berkualitas tinggi untuk beragam aplikasi elektronik.

Apa Saja 7 Jenis Metode Pengujian PCB?

Dalam domain pengujian papan sirkuit cetak (PCB), tujuh metode berbeda digunakan untuk menjamin keandalan dan kualitas PCB. Metode-metode tersebut antara lain Tes dalam sirkuit, Inspeksi Optik Otomatis, Uji Probe Terbang, Uji Burn-In, dan Inspeksi Sinar-X, masing-masing memiliki tujuan unik dalam mendeteksi cacat dan anomali.