Le flux typique du processus de fabrication d'un PC implique une série d'étapes précises et méticuleuses, de création de design et de mise en page à inspection finale et emballage, garantissant la production de cartes de circuits imprimés (PCB) de haute qualité avec d'excellentes performances et fiabilité. Le processus commence par la conception et la création de la mise en page, suivis par la fabrication des matériaux de base, traitement de la ligne intérieure, opérations de stratification et de perçage, placage et inspection des panneaux, et cuivrage et étamage processus. Au fur et à mesure que nous explorons chaque étape plus en détail, les complexités et les nuances de la fabrication des PC apparaîtront, révélant les subtilités de ce processus complexe.

Points clés à retenir

- Le processus de fabrication des PCB commence par la conception et la création du layout à l'aide d'un logiciel spécialisé, suivis de l'exportation au format Gerber.

- La fabrication du matériau de base consiste à créer un composite de résine époxy renforcée de fibre de verre avec une épaisseur et une composition contrôlées pour l'intégrité du signal.

- L'étape de traitement de la ligne interne implique le revêtement du matériau, la génération de motifs de lignes et l'élimination du cuivre pour créer le motif de circuit souhaité.

- L'étape des opérations de stratification et de perçage implique le collage des panneaux centraux avec une feuille de cuivre, un perçage de précision et un équipement à rayons X pour un positionnement précis.

- Les étapes finales comprennent le placage des panneaux, le cuivrage, l'étamage et le traitement de la couche externe, suivis d'une inspection et d'un emballage rigoureux.

Création de conception et de mise en page

Durant les premières étapes de Fabrication de circuits imprimés, une étape cruciale est la création d'une conception et d'un agencement précis, qui établissent les bases de l'ensemble du projet. processus de fabrication. Cette étape consiste à utiliser logiciel spécialisé de conception de PCB créer un disposition détaillée de la circuit imprimé. La conception doit être minutieusement élaborée pour garantir que le produit final répond aux spécifications requises et les normes de rendement.

Une fois la conception terminée, elle est exportée dans Format Gerber, un format de fichier standard utilisé dans le processus de fabrication. Ce format fournit une représentation précise de la disposition du PCB, permettant aux fabricants de fabriquer la carte avec précision.

Pour vérifier que la conception est réalisable pour la fabrication, des contrôles de conception pour la fabricabilité (DFM) sont effectués pour identifier tout problème potentiel pouvant survenir lors de la fabrication. En créant une conception et une disposition précises, les fabricants peuvent obtenir un PCB de haute qualité répondant aux spécifications requises, ouvrant ainsi la voie à une fabrication et une fabrication réussies.

Fabrication de matériaux de base

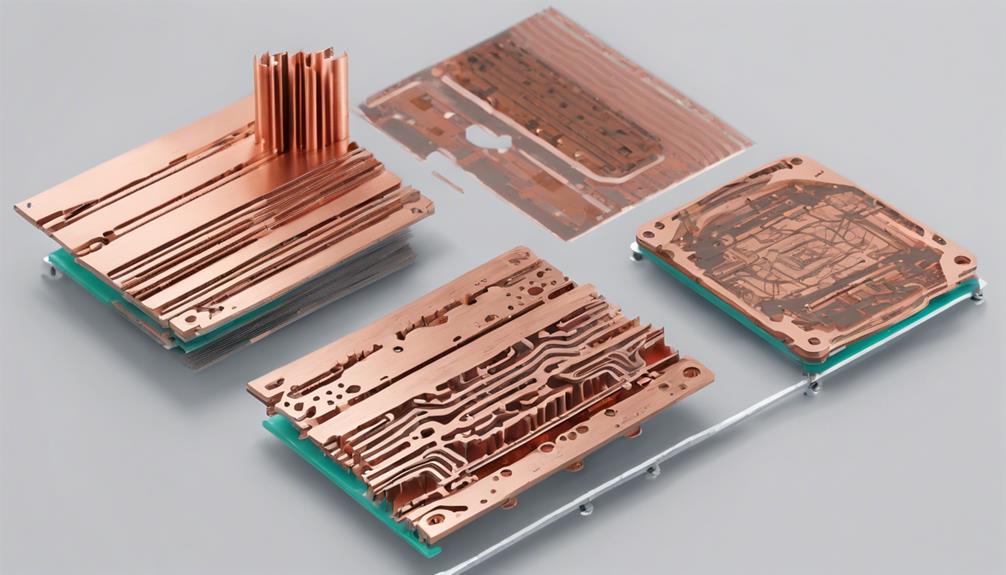

Le fabrication de circuits imprimés commence par la création du matériau de base, un composant essentiel qui constitue la base du PCB, comprenant résine époxy renforcée de fibre de verre et possédant propriétés spécifiques qui ont un impact considérable sur les performances et la fiabilité de la carte.

Le matériau de base est le matériau de base des PCB et son processus de fabrication implique la découpe, l'empilage, le pressage et l'inspection pour garantir l'uniformité et la qualité.

Les aspects clés de la fabrication des matériaux de base comprennent :

- Création d'un composite de résine époxy renforcée de fibre de verre avec des constante diélectrique et propriétés de conductivité thermique

- Contrôler l'épaisseur et la composition du matériau de base pour répondre aux exigences de conception pour l'intégrité du signal et contrôle d'impédance

- Exécution mesures de contrôle de la qualité pour garantir des caractéristiques de PCB cohérentes et des performances électroniques fiables

- Maintenir l'uniformité du matériau de base pour éviter les variations dans les performances du PCB

- Optimisation des propriétés du matériau de base pour répondre aux exigences spécifiques des applications

Traitement de la ligne intérieure

Dans le étape de traitement de la ligne intérieure de la fabrication des PCB, le processus de revêtement de matériau est une étape critique qui permet la création du motif de circuit sur les couches internes. Ce processus consiste à appliquer un film photosensible sur la carte mère, qui est ensuite durcie pour définir les traces de circuit souhaitées.

Le processus de génération de motif de ligne est également initié à ce stade, où les temps d'exposition précis et les quantités de solvants sont soigneusement contrôlés pour atteindre les spécifications de conception de circuit requises.

Génération de motifs de lignes

Candidature film photosensible aux couches de cuivre initie le processus de génération de motif de ligne, une étape cruciale pour former des chemins conducteurs sur les couches internes du circuit imprimé (PCB). Ce processus garantit la formation précise de chemins conducteurs, ayant un impact direct sur la fonctionnalité et les performances du PCB final.

Voici les aspects clés de la génération de motifs de lignes :

- Un film photosensible est appliqué sur des couches de cuivre pour créer un masque à motifs

- Le film est guéri avec lumière UV pour créer un masque durci pour la gravure

- Le masque durci protège la zone souhaitée motif en cuivre pendant la gravure

- L'excès de cuivre est éliminé à l'aide d'un solution chimique, laissant derrière lui le modèle de circuit souhaité

- Le motif résultant est essentiel pour la formation précise de chemins conducteurs sur les couches internes du PCB.

Processus de revêtement des matériaux

Pendant le processus de revêtement du matériau, un film photosensible appelé photorésist est méticuleusement appliqué à panneaux stratifiés cuivrés, ouvrant la voie à la reproduction précise du Conception de circuits sur le couches internes du circuit imprimé. Ce processus constitue une étape cruciale dans la fabrication des cartes de circuits imprimés (PCB).

La résine photosensible est ensuite exposée à lumière UV à travers un masque de film, qui transfère la conception du PCB sur la couche de cuivre. Le processus de développement qui suit implique l'utilisation de produits chimiques pour éliminer la résine photosensible non exposée, laissant derrière elle la traces de cuivre qui forment le modèle de circuit. Ce processus précis garantit une reproduction précise de la conception du circuit sur les couches internes du PCB, ce qui est essentiel pour les processus de fabrication ultérieurs.

Le processus de revêtement du matériau est une étape cruciale dans le traitement des lignes internes, car il constitue la base de la création du motif de circuit sur les couches internes du PCB. En reproduisant avec précision la conception du circuit, ce processus ouvre la voie à la fabrication réussie de PCB de haute qualité.

Opérations de superposition et de forage

Au cours des opérations de stratification et de perçage de la fabrication des PCB, un contrôle précis de l’épaisseur de la couche est crucial pour garantir l’intégrité structurelle de la carte.

Le technique de perçage de trous employé est également essentiel, car il a un impact direct sur la qualité du connections electriques et le montage des composants.

En examinant les opérations de stratification et de forage, nous nous concentrerons sur les aspects clés de contrôle de l'épaisseur de couche et des techniques de perçage de trous qui contribuent à un PCB fiable et fonctionnel.

Contrôle de l'épaisseur des couches

Le contrôle de l'épaisseur des couches dans la fabrication des PCB est crucial et dépend fortement d'opérations de perçage précises pour garantir une épaisseur de cuivre constante sur chaque couche. Ce processus consiste à coller des panneaux centraux avec une feuille de cuivre en utilisant un matériau préimprégné pour garantir l'uniformité de l'épaisseur de la couche. Cette précision est essentielle pour garantir l'intégrité du signal, le contrôle de l'impédance et les performances globales du PCB.

Pour obtenir un contrôle précis de l'épaisseur des couches, la fabrication des PCB utilise des machines pilotées par ordinateur qui créent des trous de précision sans endommager les couches ni déchirer la feuille de cuivre. Des techniques avancées telles que l'utilisation d'un équipement à rayons X pour le positionnement pendant le forage jouent un rôle important dans la réalisation d'un contrôle précis de l'épaisseur de la couche.

Les aspects clés du contrôle de l’épaisseur des couches dans la fabrication des PCB comprennent :

- Contrôle de l'épaisseur du cuivre grâce à des opérations de perçage précises

- Le processus de superposition utilisant un matériau préimprégné pour l'uniformité

- Collage des panneaux centraux avec une feuille de cuivre pour une épaisseur constante

- Maintien de l'intégrité du signal et du contrôle de l'impédance grâce à une épaisseur de couche précise

- Utiliser un équipement à rayons X pour un positionnement précis pendant le forage

Techniques de perçage de trous

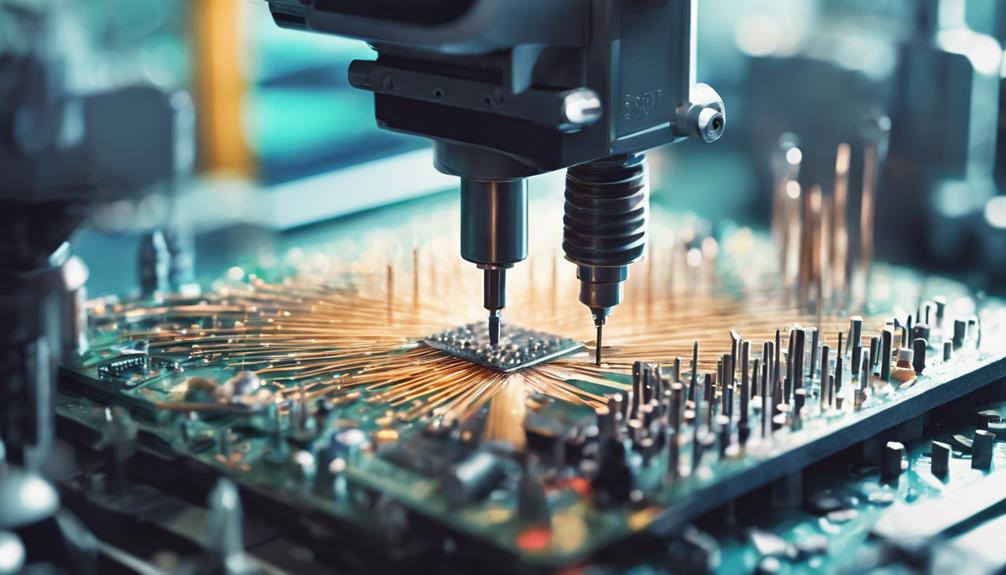

Des techniques précises de forage de trous sont essentielles dans Fabrication de circuits imprimés. Ils permettent de créer des trous de montage pour les composants et les interconnexions entre les couches. Dans ce processus, machines pilotées par ordinateur sont utilisés pour un perçage de précision, garantissant un placement et un diamètre précis des trous.

Pour y parvenir, Équipement à rayons X est utilisé pour positionner avec précision les cibles de forage sur les couches de PCB pendant le processus de forage. En plus, Plaques d'aluminium sont souvent utilisés pour empêcher la déchirure de la feuille de cuivre sur les couches de PCB, garantissant ainsi des opérations de perçage fluides.

Le processus de perçage est essentiel pour créer des interconnexions entre les couches et les composants sur PCB multicouches. Il garantit l'alignement des trous pour un placement correct des composants et des connexions électriques. En utilisant techniques de forage de précision, les fabricants de PCB peuvent obtenir des diamètres de trous précis, permettant des connexions électriques et un montage de composants fiables.

Ce contrôle précis du perçage des trous est particulièrement important dans les PCB multicouches, où des interconnexions précises sont essentielles pour d'excellentes performances.

Placage et inspection des panneaux

Pendant le placage de panneaux processus, le panneau entier est immergé dans un placage de cuivre bain pour déposer une couche uniforme de cuivre sur la surface du panneau, ce qui est crucial pour atteindre une conductivité maximale et performances des circuits. Cette couche de cuivre sert de base aux circuits du PCB.

Le cuivrage est suivi de étamage pour éviter l'oxydation et améliorer la soudabilité.

L’épaisseur du film de cuivre est minutieusement contrôlée pour garantir une uniformité et une conductivité idéale.

Après le placage, le panneau subit une inspection optique automatisée (AOI) pour détecter tout défaut ou irrégularité dans les traces.

Le traitement de la couche externe consiste à appliquer masque de soudure, suivi de processus de nettoyage et d'ajout du couche de sérigraphie pour obtenir des informations essentielles sur les PCB.

Un placage et une inspection appropriés des panneaux sont des étapes cruciales dans le processus de fabrication du PC, car ils ont un impact direct sur la qualité et la fiabilité globales du produit final.

Inspection secondaire et AOI

Au cours de l'étape d'inspection secondaire, l'inspection optique automatisée (AOI) joue un rôle essentiel dans la détection des défauts ou des erreurs dans le Processus de fabrication des PCB.

Pour garantir la qualité et la fiabilité du produit final, les systèmes AOI utilisent des méthodes de détection avancées, notamment diverses techniques et algorithmes d'inspection.

Le processus de vérification des composants C'est également un aspect essentiel de l'AOI, où la précision du placement et de l'orientation des composants est méticuleusement vérifiée par rapport aux spécifications de conception.

Méthodes de détection AOI

La méthode de détection AOI, une technique d'inspection secondaire essentielle dans la fabrication des PCB, exploite des systèmes de caméras avancés et des algorithmes sophistiqués pour identifier un large éventail de défauts sur les couches supérieure et inférieure du circuit imprimé. Cette technologie joue un rôle essentiel dans la garantie de la qualité des PCB en détectant des défauts tels que des composants manquants, un mauvais alignement et des problèmes de soudure.

Les systèmes AOI offrent plusieurs avantages, notamment :

- Précision améliorée: Les systèmes AOI réduisent les erreurs d'inspection manuelle, garantissant que les défauts sont détectés avec précision et efficacité.

- Efficacité de production améliorée: La technologie AOI scanne rapidement toute la surface du PCB, réduisant ainsi le temps de production et augmentant l'efficacité globale.

- Inspection complète: Les systèmes AOI inspectent les couches supérieure et inférieure du PCB, en s'assurant que les défauts sont détectés sur toutes les couches.

- Temps d’inspection manuel réduit: Les systèmes AOI automatisent le processus d'inspection, réduisant ainsi le besoin d'inspection manuelle et libérant des ressources pour d'autres tâches.

- Qualité améliorée des PCB: La technologie AOI permet de garantir que les PCB répondent aux normes de qualité requises, réduisant ainsi le risque de défauts et améliorant la fiabilité globale du produit.

Processus de vérification des composants

La précision est primordiale dans le processus de vérification des composants, où l'inspection secondaire et la technologie AOI convergent pour garantir que le PCB fabriqué est conforme à l'intention de conception originale.

Au cours de cette étape critique, des systèmes d'inspection optique automatisés (AOI) sont utilisés pour détecter les défauts ou les erreurs dans la conception du PCB. En tirant parti des caméras et algorithmes avancés de traitement d'images, les systèmes AOI comparent le PCB fabriqué avec le fichiers de conception originaux, identifiant les défauts tels que les composants manquants, désalignements, des problèmes de soudure ou des courts-circuits.

Ce inspection minutieuse garantit la qualité et la fiabilité du PCB, empêchant les défauts de se propager aux étapes de fabrication ultérieures. Le processus de vérification des composants via AOI est une étape cruciale dans le maintien de l'intégrité et de la fonctionnalité du produit final de PCB.

Traitement de la couche externe

Pendant l'étape de traitement de la couche externe, un masque de soudure est appliquée pour sauvegarder la traces de cuivre sur les couches externes du circuit imprimé (PCB). Cette étape vitale garantit la durabilité et la fonctionnalité du PCB pendant sa durée de vie opérationnelle.

Le traitement de la couche externe implique bien plus que la simple application d’un masque de soudure. Il comprend également :

- Processus de nettoyage pour éliminer tout contaminant et assurer une bonne adhérence des composants

- Appliquer le couche de sérigraphie pour fournir des informations importantes telles que les désignations de composants et les logos sur le PCB

- Assurer la finition finale et protection de la carte avant son assemblage en appareils électroniques

- Garantir les PCB fiabilité et performances en protégeant les traces de cuivre de la corrosion et des dommages

- Améliorer la qualité et la fiabilité globales du PCB en garantissant une surface lisse et sans défauts

Application du masque de soudure

Après le traitement de la couche externe, l'application d'un masque de soudure est une étape critique pour protéger les traces de cuivre et éviter les ponts de soudure entre les composants. Le masque de soudure, généralement de couleur verte, est appliqué sur la surface du PCB à l'aide d'un processus de sérigraphie. Ce processus fournit une isolation pour éviter les courts-circuits et la corrosion, améliorant ainsi la fiabilité et la longévité du PCB.

| Avantages | Description |

|---|---|

| Isolation | Empêche les courts-circuits et la corrosion |

| Fiabilité | Améliore la fiabilité et la longévité des PCB |

| Dégagements du masque de soudure | Permet la fixation des composants lors de l'assemblage du PCB |

L'application du masque de soudure consiste à durcir le matériau appliqué pour garantir une bonne adhérence et une bonne durabilité. Les ouvertures dans le masque de soudure, appelées dégagements du masque de soudure, permettent la fixation des composants pendant le processus d'assemblage du PCB. En appliquant un masque de soudure, la fonctionnalité et les performances du PCB sont préservées, garantissant ainsi un fonctionnement optimal et une durée de vie prolongée. Cette étape critique du processus de fabrication des PC joue un rôle essentiel dans la production de PCB de haute qualité.

Processus de sérigraphie

Dans le processus de sérigraphie, un contrôle précis de préparation de l'écran et épaisseur de l'encre est essentiel pour obtenir des impressions de haute qualité.

La méthode de préparation de l'écran utilisée peut avoir un impact considérable sur la qualité d'impression finale, des facteurs tels que le nombre de mailles, l'épaisseur de l'émulsion et la tension de l'écran jouant tous un rôle essentiel.

Méthodes de préparation d'écran

La préparation de la sérigraphie dans la fabrication des PCB implique un processus méticuleux de création des couches supérieure et inférieure. Marques d'identification, qui sont essentiels à l'assemblage des composants et au contrôle qualité. Ce processus utilise un tamis à mailles avec un pochoir de la conception du PCB pour appliquer de l'encre sur le tableau. Le processus de sérigraphie ajoute des étiquettes, des logos, des contours de composants et d'autres marquages essentiels.

Les aspects clés suivants sont essentiels pour une préparation efficace de l’écran :

- Un durable, encre à base d'époxy est utilisé pour garantir la lisibilité à long terme des marques d’identification.

- Le pochoir de la conception du PCB est soigneusement créé pour garantir reproduction fidèle de la conception.

- Un alignement et un enregistrement corrects sont essentiels pour une sérigraphie précise sur les PCB.

- Le tamis à mailles est soigneusement nettoyé et entretenu pour éviter les défauts et garantir des résultats cohérents.

- Le processus de sérigraphie est étroitement surveillé et contrôlé pour obtenir sortie de haute qualité.

Contrôle de l'épaisseur de l'encre

Pendant le procédé de sérigraphie, il est essentiel de maintenir un contrôle précis de l'épaisseur de l'encre pour garantir une excellente lisibilité, durabilité et fonctionnalité des PCB. Contrôle de l'épaisseur de l'encre est impératif de s'assurer que application uniforme de l'encre Sur la surface du PCB, ce qui a un impact direct sur la visibilité de étiquettes des composants, logos et autres informations critiques. Une épaisseur d'encre inadéquate peut entraîner une mauvaise lisibilité, durabilité compromiseet une fonctionnalité altérée du PCB.

Pour obtenir un contrôle précis de l’épaisseur de l’encre, l’équipement de sérigraphie doit être calibré avec la plus grande précision. Cet étalonnage garantit que l'épaisseur d'encre souhaitée est maintenue de manière constante tout au long du processus de fabrication du PCB. Des mesures de contrôle de qualité sont mises en œuvre pour surveiller et réguler l'épaisseur de l'encre, garantissant ainsi qu'elle répond aux exigences. normes requises.

L'application uniforme de l'encre empêche également oxydation du cuivre, ce qui peut compromettre les performances du PCB. En maintenant un contrôle précis de l'épaisseur de l'encre, les fabricants peuvent garantir PCB de haute qualité qui répondent aux normes requises en matière de lisibilité, de durabilité et de fonctionnalité. Cette étape critique du processus de sérigraphie est essentielle pour produire des PCB fiables et efficaces.

Techniques de fabrication de PCB

En combinant plusieurs processus, les techniques de fabrication de PCB transforment efficacement les matières premières en cartes de circuits imprimés fonctionnelles. Cela implique une série d’étapes précises qui garantissent un résultat de haute qualité. Ces techniques englobent différentes étapes qui garantissent la production de PCB de haute fiabilité.

Les techniques de fabrication des PCB impliquent :

- Préparation de la couche intérieure:

- Impression des couches intérieures

- Application de photorésist

- Trous de forage

- Application de la finition de surface

- Alignement et inspection des couches:

- Garantir un enregistrement précis

- Détection des défauts

- Comparaison avec les fichiers Gerber

- Collage de couches et perçage:

- Utiliser un préimprégné pour le collage

- Machines pilotées par ordinateur pour le perçage

- Localisateurs à rayons X pour l'identification des taches

- Production finale et inspection:

- Impliquant la finition de surface

- Contrôle d'assurance qualité

- Presse à coller pour le collage de couches

- Imagerie avec conception de PCB

- Application de photorésist

- Contrôle de qualité:

- S'assurer que le produit final répond aux normes et spécifications requises

Processus de fabrication des CCL

Le Processus de fabrication des CCL, un élément essentiel de la fabrication des PCB, implique une série d'étapes précises qui déterminent en fin de compte le caractéristiques de transmission du signal et impédance dans les circuits imprimés. Ce processus est essentiel pour garantir l'intégrité et la fiabilité du signal dans les PCB.

Le processus de fabrication du CCL commence par la découpe et l'empilage des matériaux stratifiés, suivis du pressage et de l'inspection. Le processus de couche interne implique d'appliquer film photosensible, durcir et éliminer l'excès de cuivre pour la formation du circuit. Les temps d'exposition et les quantités de solvants pour le cuivre varient en fonction du type de panneau fabriqué.

La qualité de la fabrication des CCL a un impact direct sur les performances du PCB, ce qui rend crucial le maintien de normes élevées tout au long du processus. En contrôlant des facteurs tels que sélection des matériaux, l'épaisseur de la couche et conditions de traitement, les fabricants peuvent optimiser le processus de fabrication des CCL pour obtenir des caractéristiques et une impédance de transmission de signal idéales.

Stratifiés et matériaux de base

Constituant la base de cartes de circuits imprimés, les stratifiés comprennent des couches de matériaux de base soigneusement sélectionnés pour leur force mécanique, propriétés thermiques et caractéristiques électriques. Ces matériaux de base, y compris une résine époxy et fibres de verre, forment la structure de base des stratifiés utilisés dans Fabrication de circuits imprimés. Le choix des matériaux de base a un impact considérable sur les performances globales du PCB, ce qui rend important la sélection de matériaux répondant à des exigences spécifiques.

Certains aspects clés des stratifiés et des matériaux de base dans la fabrication des PCB comprennent :

- FR-4, un matériau d'âme populaire, est choisi pour ses propriétés de résistance et d'isolation.

- Matériaux préimprégnés, tels que les feuilles de fibre de verre imprégnées de résine, garantissent une bonne adhérence entre les matériaux d'âme et la feuille de cuivre.

- Des plaques d'aluminium sont utilisées pendant le processus de perçage pour éviter la déchirure de la feuille de cuivre et garantir un alignement précis des trous.

- La combinaison de matériaux de base et de matériaux préimprégnés détermine la résistance mécanique, les propriétés thermiques et les caractéristiques électriques du PCB.

- La sélection des matériaux de base est essentielle pour obtenir des performances et une fiabilité optimales des PCB.

Techniques de perçage de précision

Une fois la base des stratifiés et des matériaux de base en place, le processus de perçage de précision joue un rôle essentiel pour garantir le placement précis des trous et la connectivité entre les couches des cartes de circuits imprimés multicouches. Dans le processus de fabrication des PCB, le perçage de précision implique l'utilisation de machines contrôlées par ordinateur pour percer avec précision des trous pour le placement des composants. Le processus de perçage est essentiel pour garantir l'alignement et la connectivité entre les couches des PCB multicouches.

| Technologie de forage | Taille du trou | Application |

|---|---|---|

| Perceuses CNC | 0,1 mm – 1,0 mm | Composants traversants |

| Technologie de perçage laser | 0,01 mm – 0,1 mm | Microvias, PCB d'interconnexion haute densité |

| Perceuses CNC avec broches à grande vitesse | 0,05 mm – 0,5 mm | Composants à pas fin |

Les machines de forage sont programmées pour suivre la disposition de conception fournie dans les fichiers Gerber afin de garantir un placement précis des trous. Cette précision est essentielle dans la fabrication de PCB, en particulier pour les PCB d'interconnexion haute densité et les PCB multicouches. En utilisant des techniques de perçage de précision, les fabricants peuvent obtenir des PCB de haute qualité avec une connectivité et des performances fiables.

Le processus de fabrication d’un PC est-il similaire à l’assemblage de cartes électroniques ?

Le processus de fabrication d'un PC n'est pas exactement similaire à l'assemblage de cartes électroniques. Bien que les deux impliquent l'utilisation de divers composants et techniques de soudage, le flux de processus visuel pour les cartes électroniques suit généralement une séquence différente et implique différents matériaux et machines.

Inspection finale et emballage

À l'issue du Processus de fabrication, un rigoureux l'inspection finale est lancé pour examiner les PCB à la recherche de défauts, Précision dimensionnelle, et respect du cahier des charges. Cette étape est cruciale pour garantir que les PCB répondent aux normes de qualité souhaitées.

Les systèmes d’inspection optique automatisée (AOI) sont couramment utilisés pour une inspection approfondie, tirant parti d’une technologie de pointe pour détecter les moindres écarts.

Les aspects clés du processus d’inspection finale et d’emballage comprennent :

- Vérification des défauts, comme des fissures, un délaminage ou des courts-circuits

- Vérifier la précision dimensionnelle pour garantir un ajustement et une fonctionnalité précis

- Confirmer le respect des spécifications, y compris le matériau, l'épaisseur et la finition

- Protéger les PCB des facteurs environnementaux et des dommages physiques pendant le transport

- Conditionnement des PCB dans des sacs antistatiques ou des boîtes doublées de mousse pour un transport en toute sécurité

Un emballage approprié est essentiel pour garantir que les PCB parviennent à l'utilisateur final en parfait état. En mettant en œuvre ces mesures, les fabricants peuvent garantir PCB de haute qualité qui répondent aux normes requises, conduisant finalement à des performances et une fiabilité améliorées dans le produit final.

Questions fréquemment posées

Quelles sont les 4 étapes du flux de conception de PCB ?

Les quatre étapes du flux de conception de PCB sont :

- La capture schématique consiste à créer une représentation graphique du circuit à l'aide d'un logiciel spécialisé.

- La disposition du PCB est l'endroit où les composants sont placés et les traces sont acheminées sur la carte.

- La vérification de la conception valide que la conception répond aux exigences électriques et physiques.

- La sortie de conception produit des fichiers Gerber contenant des données de fabrication pour la fabrication des PCB.

Chaque étape est primordiale pour garantir un circuit imprimé fonctionnel et performant.

Quelles sont les 17 étapes courantes de traitement de fabrication dans la production de PCB ?

Les 17 étapes courantes de fabrication des PCB englobent un large éventail d’activités. Le processus commence par la conception de la configuration du PCB, suivi par Vérifications DFM et impression des couches intérieures sur panneaux stratifiés.

Les étapes suivantes impliquent l'alignement des couches, la liaison des couches externes avec le substrat, le perçage de trous de précision et la finalisation des PCB avec finition de surface. Des processus d'inspection rigoureux, y compris inspection optique automatique et le balayage du capteur laser garantissent une production sans défaut.

Quelles sont les étapes impliquées dans la fabrication des PCB ?

Le processus de fabrication des PCB implique plusieurs étapes complexes. Initialement, la mise en page de conception est créée, suivie d'un Vérification DFM et le traçage de films photo.

Les couches intérieures sont ensuite préparées par impression, application de photorésist, perçage et application d'une finition de surface et d'un masque de soudure. Les couches sont alignées et inspectées à l'aide de poinçonneuses optiques et capteurs laser.

Les couches externes sont collées, percées et plaquées de cuivre, aboutissant à la production finale et à l'inspection pour l'assurance qualité.

Quel est le flux de processus d’assemblage de PCB ?

Alors que le chef d'orchestre orchestre la symphonie des composants, le Processus d'assemblage de PCB se déroule. Cela commence par la préparation des composants, où les pièces fabriquées avec précision sont soigneusement sélectionnées et organisées.

Ensuite, le machines d'assemblage automatisées occupez le devant de la scène, en plaçant et en soudant avec précision les composants sur la carte avec précision et rapidité.

Le maestro de Contrôle de qualité, AOI, inspecte le PCB assemblé, garantissant l'harmonie entre forme et fonction.

Le mouvement final : test fonctionel, où le PCB prend vie, ses performances sont une preuve de la symphonie de l'assemblage.