Le guide étape par étape de la fabrication et des tests de PCB implique un processus méticuleux qui garantit des circuits imprimés de haute qualité. La conception du PCB implique la création d'un schéma détaillé, le placement des composants et le routage du signal. Traitement de la couche interne, le perçage et l'ébavurage s'enchaînent, nécessitant une précision précise. Ensuite, le laminage, placage de cuivre, et la gravure se produit, suivie du traitement de la couche externe, de l'application d'un masque de soudure et sérigraphie. Les étapes finales comprennent tests de fiabilité électrique, Contrôle de qualité, et l'emballage. Chaque étape est essentielle pour produire des PCB fiables, efficaces et performants. Au fur et à mesure que nous explorons chaque étape, les subtilités de la fabrication et des tests des PCB deviennent claires, révélant la précision et l'expertise impliquées dans la création de ces composants électroniques complexes.

Points clés à retenir

- La conception de circuits imprimés implique la création d'un schéma détaillé, le placement des composants et la prise en compte du routage des signaux et de la gestion thermique pour des performances optimales.

- Le traitement de la couche interne implique l'impression de fichiers de conception sur des films, qui sont ensuite stockés pour référence et réplication futures, garantissant ainsi une fonctionnalité précise du PCB.

- Le perçage et l'ébavurage sont des étapes cruciales qui nécessitent une sélection précise des forets et des mesures de contrôle qualité pour éviter toute dégradation de la précision.

- La galvanoplastie et la gravure permettent respectivement d'obtenir des modèles de circuits complexes et des modèles de circuits précis, essentiels à la fonctionnalité et à la fiabilité des PCB.

- Des tests rigoureux et des mesures de contrôle qualité, y compris des tests de fiabilité électrique et des tests de contrôle qualité, garantissent que les PCB répondent aux spécifications de conception et sont fiables.

Conception du PCB

La conception d'un circuit imprimé (PCB) commence par la création d'un schéma détaillé, qui sert de base à l'ensemble du processus de fabrication des PCB. Cette étape essentielle consiste à définir les composants, les interconnexions et l'architecture globale du circuit.

Le processus de conception de PCB est un effort méticuleux et précis, nécessitant un examen attentif de facteurs tels que placement des composants, routage du signal, et gestion de la chaleur.

Pour faciliter le processus de conception, logiciel spécialisé tels que Altium et Eagle sont couramment utilisés. Ces outils logiciels de conception permettent la création d'une disposition précise du PCB, garantissant que chaque composant est positionné et connecté avec précision.

Un aspect critique du processus de conception est la création d'un liste d'internautes, qui attribue à chaque pad son réseau dédié pour le routage du signal. En optimisant soigneusement la conception des PCB, les fabricants peuvent garantir le placement correct des composants, les interconnexions et la fonctionnalité globale.

Un PCB bien conçu est essentiel pour des performances de pointe, fiabilité et efficacité.

Impression des couches intérieures

L'impression de la couche interne est un processus méticuleux qui consiste à traduire les fichiers de conception en films précis, qui représentent avec précision les traces de cuivre et les circuits qui définiront l'architecture du PCB. Cette étape critique garantit la disposition et les connexions correctes du PCB, ce qui a un impact sur sa fonctionnalité et ses performances.

| Type de calque | Couleur de l'encre | But |

|---|---|---|

| Couche intérieure | Clair | Reproduction précise des traces de cuivre |

| Couche intérieure | Noir | Reproduction précise des circuits |

| Film de référence | Clair | Stockage pour une réplication future |

| Film de référence | Noir | Stockage pour une réplication future |

Les films créés au cours de cette étape sont stockés pour référence future et réplication dans le processus de fabrication des PCB. Une impression précise des couches internes est essentielle pour préserver la fonctionnalité et les performances du PCB final. Toute inexactitude ou défaut dans le processus d'impression peut conduire à des PCB défectueux ou non fonctionnels. Par conséquent, il est crucial de maintenir des normes élevées de contrôle de qualité pendant le processus d’impression de la couche interne afin de garantir la production de PCB fiables et efficaces.

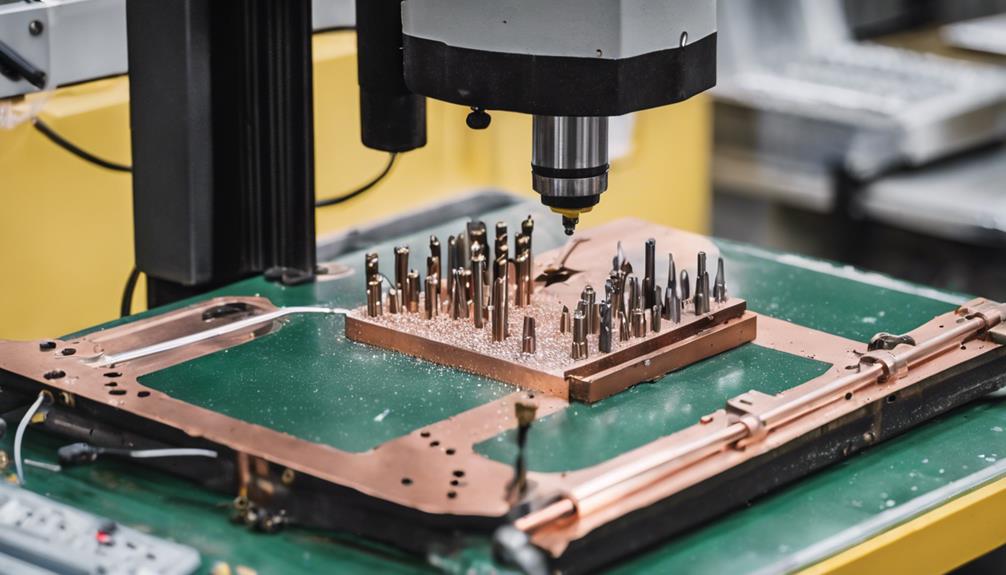

Perçage et ébavurage

Lors de l'étape de perçage et d'ébavurage de la fabrication des PCB, la sélection des forets et le contrôle de qualité du trou sont des facteurs critiques qui ont un impact considérable sur les performances globales du circuit imprimé.

Le type de foret choisi peut affecter la précision du placement, la taille et la taille du trou. finition de surface, tandis que les mesures de contrôle de la qualité des trous garantissent que les trous forés répondent aux spécifications requises.

Sélection de forets

Pendant le processus de fabrication des PCB, la sélection du foret approprié est essentielle, car elle a un impact direct sur la précision et la qualité du produit final. Les forets en carbure monobloc pour PCB sont le choix préféré en raison de leur durabilité et de leur précision. Ces forets spécialisés sont conçus avec un rapport d'aspect élevé pour éviter les bavures et garantir des parois de trou propres.

| Caractéristique du foret | Description |

|---|---|

| Matériel | Carbure monobloc pour la durabilité et la précision |

| Ratio d'aspect | Élevé pour éviter les bavures et garantir des parois de trous propres |

| Gamme de taille | 0,1 mm à 6 mm pour diverses exigences en matière de trous |

| Conception de flûte | Facilite le retrait des copeaux pour plus de précision |

| Ébavurage | Indispensable pour éliminer les arêtes vives et les bavures |

La conception des cannelures des forets pour PCB est essentielle pour l'élimination des copeaux pendant le processus de perçage, garantissant ainsi l'exactitude et la précision. De plus, des outils d'ébavurage sont nécessaires pour éliminer les arêtes vives ou les bavures susceptibles d'affecter la fonctionnalité du PCB. En sélectionnant le foret approprié, les fabricants peuvent obtenir des trous de haute qualité et éviter les défauts dans le produit final.

Contrôle de la qualité des trous

Afin de garantir la fiabilité et les performances des circuits imprimés, mesures strictes de contrôle de la qualité des trous sont mis en œuvre pour examiner chaque aspect du processus de perçage et d’ébavurage. Le processus de perçage dans la fabrication de PCB implique de créer des trous pour le placement des composants avec précision, et tout défaut peut compromettre l'ensemble de la carte.

Pour garantir une qualité de trou de premier ordre, les fabricants doivent mettre en œuvre des mesures de contrôle qualité strictes, notamment :

- Surveillance de l'usure des forets pour éviter la dégradation de la précision du trou

- Vérification de la précision de l'alignement pour assurer un placement précis des trous

- Vérification de la cohérence de la taille des trous pour garantir l'uniformité

Des techniques d'ébavurage appropriées sont également essentielles pour éliminer les arêtes vives autour des trous percés, évitant ainsi d'endommager les composants et garantissant des surfaces de trous lisses pour une insertion sécurisée des composants.

Stratification et pressage

Lors de l'étape de laminage et de pressage de la fabrication des PCB, le configuration de l'empilement de couches joue un rôle essentiel dans la détermination de la structure finale du conseil d’administration.

Le application de feuille de cuivre Le processus, qui consiste à appliquer des feuilles de cuivre sur les couches préimprégnées, est également un aspect essentiel de cette étape.

Configuration de l'empilement de couches

Qu'est-ce qui constitue un bien conçu configuration de l'empilement de couches, et quel est l'impact des dispositions spécifiques des couches de cuivre, des préimprégnés et des matériaux de substrat sur les performances globales d'un PCB ?

Une configuration d'empilement de couches bien conçue est importante pour obtenir un excellent Performances des PCB. Cela implique de déterminer l'ordre et la disposition des couches de cuivre, des préimprégnés et des matériaux de substrat pour répondre aux exigences suivantes : exigences de conception spécifiques.

La configuration de l'empilement des couches a un impact direct sur le propriétés électriques et mécaniques du PCB, affectant l'intégrité du signal, contrôle d'impédance, et gestion de la chaleur. Différentes conceptions de PCB nécessitent des configurations d'empilement de couches spécifiques pour répondre aux exigences de performances.

Une configuration appropriée de l'empilement de couches garantit une intégrité du signal et un contrôle d'impédance optimaux. Il permet une gestion thermique efficace et réduit le risque de surchauffe. Une configuration d'empilement de couches bien conçue améliore la fiabilité globale et les performances du PCB.

Lors du processus de pressage, les couches soigneusement disposées sont laminées ensemble pour former une seule unité cohésive. Ce processus nécessite précision et attention aux détails pour garantir que les couches sont correctement alignées et liées.

Une configuration d'empilement de couches bien conçue est essentielle pour produire PCB de haute qualité qui répondent aux normes de performance requises.

Application de feuille de cuivre

Quel est l'impact de l'application précise d'une feuille de cuivre, impliquant le laminage et le pressage, sur la formation de voies conductrices fiables dans un PCB ? La réponse réside dans l’importance de la liaison entre la feuille de cuivre et le substrat. L'application de feuilles de cuivre consiste à stratifier des feuilles de cuivre sur le substrat en utilisant de la chaleur et de la pression, garantissant ainsi une liaison solide pour une conductivité efficace. Presser la feuille de cuivre sur le substrat est essentiel pour créer les chemins conducteurs dans le PCB.

| Paramètre | Meilleure valeur | Impact sur la conductivité |

|---|---|---|

| Température de stratification | 180°C – 200°C | Assure une liaison robuste du substrat |

| Pression de pressage | 100 à 150 livres par pouce carré | Empêche le délaminage et garantit la conductivité |

| Épaisseur de la feuille de cuivre | 18 μm – 35 μm | Affecte l'intégrité et la conductivité du signal |

| Matériau du substrat | FR4, FR5 ou High-Tg | Influence la résistance thermique et la durabilité |

| Temps de liaison | 30 minutes – 1 heure | Affecte la force de liaison du substrat |

Des techniques appropriées de laminage et de pressage empêchent le délaminage et garantissent l’intégrité des traces de cuivre. La qualité de l'application de la feuille de cuivre a un impact significatif sur les performances globales et la fiabilité du PCB. En contrôlant ces paramètres, les fabricants peuvent garantir la formation de voies conductrices fiables, conduisant finalement à des PCB de haute qualité.

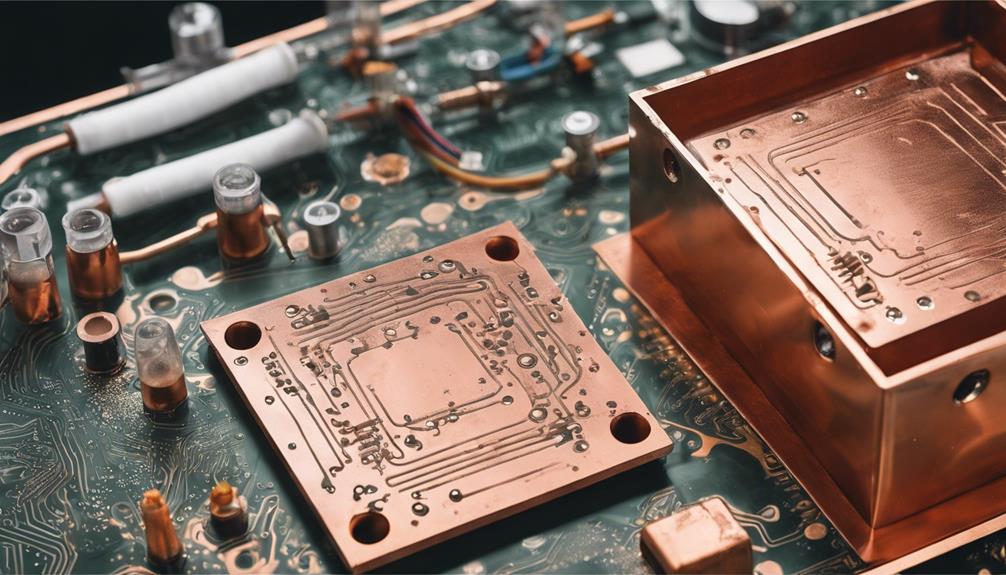

Placage de cuivre et gravure

Au cours du processus de fabrication des PCB, une étape critique consiste à déposer une fine couche de cuivre sur le substrat à travers galvanoplastie ou placage autocatalytique, un processus connu sous le nom placage de cuivre. Ce processus permet de créer connections electriques et les voies sur le PCB. La fine couche de cuivre est essentielle à la fonctionnalité et à la fiabilité du PCB.

Le cuivrage permet la création de modèles de circuits complexes sur la surface du PCB.

La gravure chimique est utilisée pour éliminer l’excès de cuivre, laissant derrière elle les traces de cuivre souhaitées.

Des techniques de gravure précises sont essentielles pour garantir des modèles de circuits précis sur le PCB.

Les techniques de cuivrage et de gravure sont des éléments essentiels du processus de fabrication des PCB. La fine couche de cuivre déposée lors du placage permet la création de modèles de circuits complexes, alors que gravure chimique garantit que seules les traces de cuivre souhaitées restent. La précision de ces techniques a un impact direct sur la fonctionnalité et la fiabilité du produit PCB final.

Imagerie de la couche externe

L'imagerie de la couche externe, une étape critique du processus de fabrication des PCB, implique le transfert précis de la Conception de circuits imprimés sur les couches externes de cuivre, en tirant parti des films créés pendant imagerie de la couche interne pour garantir une réplication exacte de modèles de circuits.

Ce processus est essentiel pour garantir la fidélité des PCB connections electriques. Pendant imagerie de la couche externe, Exposition aux rayons UV est utilisé pour définir les traces et les tampons sur les couches externes. Les films créés lors de l’imagerie de la couche interne servent de modèle, permettant un alignement précis des composants de la couche externe.

Un bon alignement est nécessaire pour garantir un placement précis des composants, car un mauvais alignement peut conduire à des PCB défectueux. En transférant avec précision la conception du PCB sur les couches externes de cuivre, l'imagerie de la couche externe joue un rôle central pour garantir la fiabilité et la fonctionnalité du produit final de PCB.

Grâce à une exposition et à un alignement précis de la lumière UV, l'imagerie de la couche externe permet la création de PCB de haute qualité qui répondent aux exigences des appareils électroniques modernes.

Application du masque de soudure

Une fois le transfert précis de la conception du PCB sur les couches de cuivre externes terminé, l'attention se tourne vers l'application du masque de soudure, un processus critique qui limite le flux de soudure à des zones spécifiques, garantissant des connexions fiables et empêchant les courts-circuits. Ce processus est vital pour Fiabilité des PCB, car il empêche l'oxydation et les dommages environnementaux aux traces de cuivre en dessous.

Le processus d'application du masque de soudure implique diverses méthodes, notamment Liquide époxy, Liquid Photo Imageable et Dry Film Photo Imageable, choisis en fonction des exigences de conception.

La technologie d'impression à jet d'encre offre une résolution améliorée et contrôle sélectif de l'épaisseur pour une application précise du masque de soudure. Le processus de durcissement, qui implique traitement à haute température, assure une bonne adhérence du masque de soudure à la surface du PCB, améliorant ainsi sa durabilité et sa protection.

- Les méthodes d'application du masque de soudure incluent Epoxy Liquid, Liquid Photo Imageable et Dry Film Photo Imageable.

- Technologie d'impression à jet d'encre offre une résolution améliorée et un contrôle sélectif de l’épaisseur.

- Le durcissement du masque de soudure à haute température garantit une bonne adhésion à la surface du PCB.

Sérigraphie et finition

La précision est primordiale dans la sérigraphie, un processus critique qui ajoute des informations importantes au PCB, facilitant ainsi l'identification et l'assemblage sans effort des composants. Ce processus est essentiel pour garantir un placement précis des composants lors de l'assemblage et de la réparation des PCB. La couche de sérigraphie est appliquée après l'application du masque de soudure pour garantir une visibilité claire. L'utilisation d'une couche d'encre blanche offre un contraste avec la couleur de base du PCB, ce qui facilite la lecture.

La sérigraphie est chargée d'ajouter des désignateurs de composants, des logos et d'autres informations d'identification sur le PCB. Ces informations sont essentielles pour identifier les composants et garantir un assemblage correct.

| Avantages de la sérigraphie | Description | Importance |

|---|---|---|

| Identification des composants | Permet une identification facile des composants | Critique pour l’assemblage et la réparation |

| Placement précis | Facilite le placement précis des composants | Garantit un assemblage et une fonctionnalité corrects |

| Contraste visuel | Fournit une visibilité claire par rapport à la couleur de base du PCB | Améliore la lisibilité |

Tests de fiabilité électrique

Les tests de fiabilité électrique impliquent une série d'évaluations pour garantir PCB répondre aux normes de performance. Parmi ceux-ci, Test de contrainte de tension et Simulation environnementale sont des éléments vitaux.

Les tests de contrainte de tension soumettent le PCB à des fluctuations de tension contrôlées pour identifier les faiblesses potentielles. La simulation environnementale reproduit les conditions de fonctionnement réelles pour évaluer la résilience de la carte.

Test de contrainte de tension

Les tests de contrainte de tension sont un élément essentiel de tests de fiabilité électrique. Il simule des conditions de fonctionnement extrêmes pour évaluer la capacité d'un PCB à résister niveaux de haute tension et identifier faiblesses potentielles de l’isolation, les composants et les performances globales.

Pendant test de contrainte de tension, les PCB sont soumis à des niveaux de tension élevés pour évaluer leur fiabilité et leur durabilité dans des conditions extrêmes. Ces tests sont essentiels pour garantir la fiabilité et la durabilité des PCB dans conditions de fonctionnement réelles.

Ce processus aide à identifier les courts-circuits potentiels, les pannes ou les défauts d'isolation dans les PCB dans des conditions de tension extrêmes. Il fournit également des données précieuses pour améliorer la conception des PCB, les processus de fabrication et la qualité globale du produit.

En fin de compte, les tests de contrainte de tension améliorent la fiabilité et les performances globales des PCB dans diverses applications.

Simulation environnementale

Au-delà test de contrainte de tension, qui évalue la capacité d'un PCB à résister à des niveaux de tension élevés, essais de simulation environnementale est utilisé pour évaluer les performances et la fiabilité d'un PCB sous diverses conditions. conditions environnementales difficiles. Ce type de test est essentiel dans la production de PCB, car il permet d'identifier les faiblesses potentielles du processus de conception et de fabrication.

Les tests de simulation environnementale consistent à soumettre les PCB à des conditions extrêmes telles que la température, l'humidité et les vibrations, imitant des scénarios du monde réel. Tests de vieillissement accéléré sont menées pour prédire la durée de vie et les performances du PCB dans le temps, garantissant ainsi que le produit final répond normes de l'industrie.

La conformité à des normes telles que IPC-9592 garantit que les PCB répondent aux exigences de fiabilité. En simulant facteurs de stress environnementaux, les fabricants peuvent identifier et résoudre les défauts potentiels, garantissant ainsi que le produit final est fiable et efficace.

Les tests environnementaux sont une étape critique dans le processus de fabrication des PCB, permettant aux fabricants d'affiner leurs conceptions et leurs méthodes de production pour produire des produits de haute qualité, PCB fiables.

Inspection finale et emballage

Au cours de la dernière étape de la fabrication des PCB, une inspection méticuleuse est effectuée pour garantir que les cartes de circuits imprimés répondent aux normes requises et aux spécifications du client. Ce l'inspection finale implique contrôles visuels pour les défauts, couverture du masque de soudure, et placement des composants. Toute divergence constatée au cours de ce processus peut entraîner reprise ou rejet du PCB.

- L'inspection finale garantit la conformité aux normes de l'industrie et aux spécifications du client

- Des contrôles visuels sont effectués pour détecter les défauts, la couverture du masque de soudure et l'emplacement des composants.

- Toute divergence peut entraîner une retouche ou le rejet du PCB

Une fois que les PCB ont passé l'inspection finale, ils sont emballés avec matériaux de protection pour éviter tout dommage pendant le transport. Documentation appropriée et des certificats sont inclus dans l'emballage pour la traçabilité et la conformité. Cela garantit que les PCB sont livrés aux clients en parfait état, répondant à leurs spécifications et exigences.

L'étape finale d'inspection et de conditionnement est cruciale pour garantir la qualité et la fiabilité des circuits imprimés.

Quelles sont les méthodes de test utilisées dans la fabrication de PCB ?

Quand cela vient à fabrication des éléments essentiels des circuits imprimés, il existe diverses méthodes de test utilisées dans la fabrication de PCB pour garantir la qualité et la fiabilité. Ces méthodes comprennent l'inspection visuelle, l'inspection optique automatisée, les tests avec sonde volante et les tests en circuit. Chaque méthode joue un rôle crucial dans la détection de tout problème et défaut potentiel dans les PCB fabriqués.

Contrôle qualité et expédition

Afin de garantir le plus haut niveau de qualité et de fiabilité, les fabricants de PCB utilisent une gamme de méthodologies de test, notamment les tests en circuit, l'inspection optique automatisée et l'inspection aux rayons X, pour vérifier la fonctionnalité et les performances des cartes de circuits imprimés. Chaque PCB est soumis à des tests rigoureux pour garantir la fonctionnalité, la fiabilité et le respect des spécifications de conception. Les tests de sonde volante et les tests de rodage sont des méthodes couramment utilisées pour vérifier la qualité et les performances des PCB.

| Méthode de test | Description | But |

|---|---|---|

| Tests en circuit | Teste les composants individuels sur le PCB | Vérifier la fonctionnalité des composants |

| Inspection optique automatisée | Inspecte le PCB pour détecter les défauts et les pannes | Détecte les défauts visuels |

| Inspection aux rayons X | Inspecte les couches internes du PCB | Vérifie les connexions internes |

Des procédures d'emballage et d'expédition appropriées sont essentielles pour protéger les PCB pendant le transport et la livraison aux clients. Les certificats et la documentation sont essentiels pour vérifier la qualité des PCB et fournir les informations nécessaires aux clients. En mettant en œuvre des mesures de contrôle qualité strictes, les fabricants de PCB peuvent garantir la livraison de produits de haute qualité répondant aux exigences des clients.

Questions fréquemment posées

Comment fabriquer un PCB étape par étape ?

Pour fabriquer un PCB, le processus commence par la préparation des matières premières. Cela comprend l'acquisition stratifié cuivré et photorésist.

Ensuite, le couches internes sont créés à travers diverses étapes telles que l’imagerie, la gravure et le laminage.

Le perçage de trous pour les composants traversants vient ensuite, suivi de processus tels que le placage de cuivre et l'application d'un masque de soudure.

Des options de finition de surface, comme l'argent ou l'or par immersion, sont ensuite appliquées pour plus de protection et de fonctionnalité.

Quelles sont les étapes du test des PCB ?

Lors de la réalisation de tests de PCB, une approche multidimensionnelle est essentielle. Initialement, test en circuit est utilisé pour détecter les courts-circuits et les ouvertures, garantissant ainsi le bon fonctionnement du circuit.

Suivant, inspection optique automatisée est utilisé pour identifier des défauts tels que des composants manquants ou des désalignements.

Des tests de sonde volante sont ensuite effectués pour évaluer la connectivité et la fonctionnalité sans dispositif de test.

Quelles sont les 17 étapes courantes de traitement de fabrication dans la production de PCB ?

Dans la production de PCB, 17 étapes de fabrication essentielles sont vitales pour créer des cartes de circuits imprimés fiables. Ces étapes comprennent :

- Imagerie

- Gravure

- Forage

- Application du masque de soudure

- Alignement des calques

- Laminage

- Placage

- Contrôles de qualité

Chaque étape garantit un alignement précis des couches, un perçage sans défaut et une épaisseur de placage adéquate. Des mesures de contrôle qualité rigoureuses, notamment une inspection optique automatisée, garantissent des PCB de haute qualité pour diverses applications électroniques.

Quels sont les 7 types de méthodes de test des PCB ?

Dans le domaine des tests de cartes de circuits imprimés (PCB), sept méthodes distinctes sont utilisées pour garantir la fiabilité et la qualité des PCB. Ces méthodes comprennent Test en circuit, Inspection optique automatisée, Flying Probe Test, Burn-In Test et X-Ray Inspection, chacun servant un objectif unique dans la détection des défauts et des anomalies.