La guía paso a paso para la fabricación y prueba de PCB implica un proceso meticuloso que garantiza placas de circuito impreso de alta calidad. El diseño de la PCB implica la creación de un esquema detallado, la ubicación de los componentes y el enrutamiento de la señal. Procesamiento de capa internaA esto le siguen el taladrado y el desbarbado, lo que requiere una precisión precisa. A continuación, laminación, revestimiento de cobre, y se produce el grabado, seguido del procesamiento de la capa exterior, la aplicación de la máscara de soldadura y serigrafía. Las etapas finales incluyen pruebas de confiabilidad eléctrica, control de calidady embalaje. Cada paso es esencial para producir PCB confiables, eficientes y de alto rendimiento. A medida que exploramos cada etapa, las complejidades de la fabricación y prueba de PCB se vuelven claras, revelando la precisión y la experiencia involucradas en la creación de estos complejos componentes electrónicos.

Conclusiones clave

- El diseño de PCB implica crear un esquema detallado, colocar componentes y considerar el enrutamiento de señales y la gestión térmica para un rendimiento óptimo.

- El procesamiento de la capa interna implica la impresión de archivos de diseño en películas, que luego se almacenan para referencia y replicación futuras, lo que garantiza una funcionalidad precisa de la PCB.

- La perforación y el desbarbado son pasos cruciales que requieren una selección precisa de la broca y medidas de control de calidad para evitar la degradación de la precisión.

- La galvanoplastia y el grabado permiten patrones de circuitos complejos y patrones de circuitos precisos, respectivamente, que son esenciales para la funcionalidad y confiabilidad de la PCB.

- Las pruebas rigurosas y las medidas de control de calidad, incluidas las pruebas de confiabilidad eléctrica y las pruebas de control de calidad, garantizan que los PCB cumplan con las especificaciones de diseño y sean confiables.

Diseñando la PCB

El diseño de una placa de circuito impreso (PCB) comienza con la creación de un esquema detallado, que sirve como base para todo el proceso de fabricación de PCB. Este paso vital implica definir los componentes, las interconexiones y la arquitectura general del circuito.

El proceso de diseño de PCB es un esfuerzo meticuloso y preciso, que requiere una cuidadosa consideración de factores como colocación de componentes, enrutamiento de señal, y gestión térmica.

Para facilitar el proceso de diseño, software especializado como Altium y Eagle se emplean comúnmente. Estas herramientas de software de diseño permiten la creación de un diseño de PCB preciso, asegurando que cada componente esté posicionado y conectado con precisión.

Un aspecto crítico del proceso de diseño es la creación de un lista de redes, que asigna a cada pad su red dedicada para el enrutamiento de la señal. Al optimizar cuidadosamente el diseño de PCB, los fabricantes pueden garantizar la ubicación adecuada de los componentes, las interconexiones y la funcionalidad general.

Una PCB bien diseñada es esencial para máximo rendimiento, confiabilidad y eficiencia.

Imprimir las capas interiores

La impresión de la capa interna es un proceso meticuloso que implica traducir archivos de diseño en películas precisas, que representan con precisión las trazas de cobre y los circuitos que definirán la arquitectura de la PCB. Este paso crítico garantiza el diseño y las conexiones correctas de la PCB y, en última instancia, afecta su funcionalidad y rendimiento.

| Tipo de capa | Color de tinta | Objetivo |

|---|---|---|

| Capa interna | Claro | Reproducción precisa de trazas de cobre. |

| Capa interna | Negro | Reproducción precisa de circuitos. |

| Película de referencia | Claro | Almacenamiento para replicación futura |

| Película de referencia | Negro | Almacenamiento para replicación futura |

Las películas creadas durante este paso se almacenan para futuras referencias y replicaciones en el proceso de fabricación de PCB. La impresión precisa de las capas internas es esencial para salvaguardar la funcionalidad y el rendimiento de la PCB final. Cualquier imprecisión o defecto en el proceso de impresión puede provocar PCB defectuosos o que no funcionan. Por lo tanto, es fundamental mantener altos estándares de control de calidad durante el proceso de impresión de la capa interna para garantizar la producción de PCB confiables y eficientes.

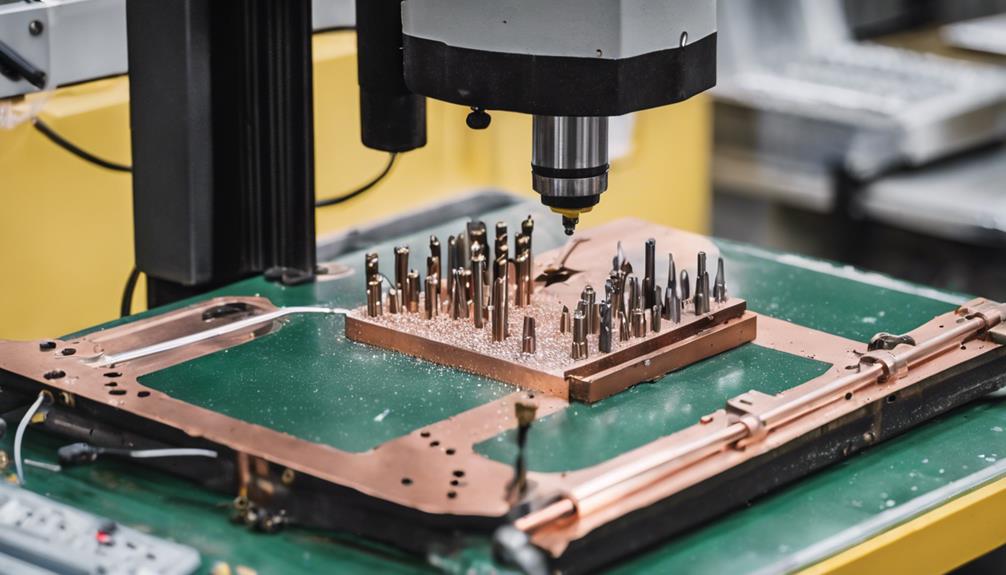

Perforación y desbarbado

En la etapa de perforación y desbarbado de la fabricación de PCB, la selección de brocas y el control de calidad del agujero son factores críticos que afectan en gran medida el rendimiento general de la placa de circuito impreso.

El tipo de broca elegida puede afectar la precisión de la ubicación, el tamaño y la ubicación del orificio. acabado de la superficie, mientras que las medidas de control de calidad de los orificios garantizan que los orificios perforados cumplan con las especificaciones requeridas.

Selección de brocas

Durante el proceso de fabricación de PCB, seleccionar la broca adecuada es vital, ya que afecta directamente la precisión y la calidad del producto final. Las brocas para PCB de carburo sólido son la opción preferida debido a su durabilidad y precisión. Estas brocas especializadas están diseñadas con una relación de aspecto alta para evitar rebabas y garantizar paredes de orificio limpias.

| Característica de la broca | Descripción |

|---|---|

| Material | Carburo sólido para mayor durabilidad y precisión. |

| Relación de aspecto | Alto para evitar rebabas y garantizar paredes de orificio limpias |

| Rango de tamaño | 0,1 mm a 6 mm para diversos requisitos de orificios |

| Diseño de flauta | Facilita la eliminación de virutas para mayor precisión. |

| Desbarbado | Esencial para eliminar bordes afilados y rebabas. |

El diseño de flauta de las brocas para PCB es esencial para la eliminación de virutas durante el proceso de perforación, lo que garantiza exactitud y precisión. Además, las herramientas de desbarbado son necesarias para eliminar los bordes afilados o las rebabas que puedan afectar la funcionalidad de la PCB. Al seleccionar la broca adecuada, los fabricantes pueden conseguir agujeros de alta calidad y evitar defectos en el producto final.

Control de calidad del agujero

Para garantizar la confiabilidad y el rendimiento de las placas de circuito impreso, estrictas medidas de control de calidad de los orificios se implementan para examinar cada aspecto del proceso de taladrado y desbarbado. El proceso de perforación en la fabricación de PCB Implica crear agujeros para la colocación de componentes con precisión, y cualquier defecto puede comprometer toda la placa.

Para garantizar la mejor calidad de los orificios, los fabricantes deben implementar estrictas medidas de control de calidad, que incluyen:

- Monitoreo del desgaste de la broca para evitar la degradación de la precisión del agujero

- Verificación de la precisión de la alineación para garantizar una colocación precisa del orificio

- Comprobación de la consistencia del tamaño del agujero para garantizar la uniformidad

Las técnicas de desbarbado adecuadas también son esenciales para eliminar los bordes afilados alrededor de los orificios perforados, evitando daños a los componentes y garantizando superficies lisas de los orificios para una inserción segura de los componentes.

Laminación y prensado

En la etapa de laminación y prensado de la fabricación de PCB, el configuración de apilamiento de capas juega un papel vital en la determinación de la estructura final de la junta.

El aplicación de lámina de cobre El proceso, que implica la aplicación de láminas de cobre a las capas preimpregnadas, también es un aspecto esencial de esta etapa.

Configuración de apilamiento de capas

¿Qué constituye un bien diseñado? configuración de apilamiento de capas¿Y cómo afectan las disposiciones específicas de las capas de cobre, los preimpregnados y los materiales del sustrato al rendimiento general de una PCB?

Una configuración de apilamiento de capas bien diseñada es importante para lograr una excelente Rendimiento de la placa de circuito impreso. Implica determinar el orden y disposición de las capas de cobre, preimpregnados y materiales de sustrato para cumplir requisitos de diseño específicos.

La configuración de apilamiento de capas impacta directamente en la propiedades electricas y mecanicas del PCB, afectando integridad de la señal, control de impedancia, y gestión térmica. Los diferentes diseños de PCB requieren configuraciones de apilamiento de capas específicas para cumplir con los requisitos de rendimiento.

La configuración adecuada del apilamiento de capas garantiza una integridad de señal y un control de impedancia óptimos. Permite una gestión térmica eficaz y reduce el riesgo de sobrecalentamiento. Una configuración de apilamiento de capas bien diseñada mejora la confiabilidad general y rendimiento de la PCB.

En el proceso de prensado, las capas cuidadosamente dispuestas se laminan para formar una unidad única y cohesiva. Este proceso requiere precisión y atención al detalle para garantizar que las capas estén alineadas y unidas correctamente.

Una configuración de apilamiento de capas bien diseñada es esencial para producir PCB de alta calidad que cumplan con los estándares de desempeño requeridos.

Aplicación de lámina de cobre

¿Cómo afecta la aplicación precisa de una lámina de cobre, que implica laminación y prensado, a la formación de vías conductoras confiables en una PCB? La respuesta está en la importancia de la unión entre la lámina de cobre y el sustrato. La aplicación de láminas de cobre implica laminar láminas de cobre al sustrato mediante calor y presión, lo que garantiza una unión fuerte para una conductividad eficiente. Presionar la lámina de cobre sobre el sustrato es vital para crear vías conductoras en la PCB.

| Parámetro | Mejor valor | Impacto en la conductividad |

|---|---|---|

| Temperatura de laminación | 180°C – 200°C | Garantiza una unión robusta del sustrato |

| Presión de prensado | 100 – 150 psi | Previene la delaminación y garantiza la conductividad. |

| Espesor de la lámina de cobre | 18 µm – 35 µm | Afecta la integridad de la señal y la conductividad. |

| Material de sustrato | FR4, FR5 o Tg alta | Influye en la resistencia térmica y la durabilidad. |

| Tiempo de vinculación | 30 minutos – 1 hora | Afecta la fuerza de unión del sustrato. |

Las técnicas adecuadas de laminación y prensado previenen la delaminación y garantizan la integridad de los rastros de cobre. La calidad de la aplicación de la lámina de cobre afecta significativamente el rendimiento general y la confiabilidad de la PCB. Al controlar estos parámetros, los fabricantes pueden garantizar la formación de vías conductoras confiables, lo que en última instancia conducirá a PCB de alta calidad.

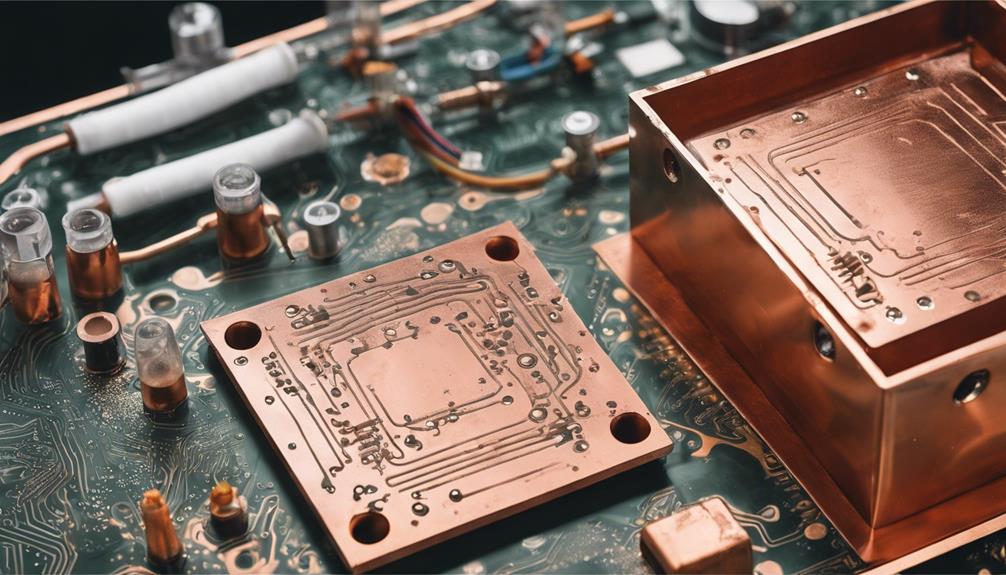

Cobre y grabado

Durante el proceso de fabricación de PCB, un paso crítico implica depositar una fina capa de cobre sobre el sustrato a través de galvanoplastia o revestimiento no electrolítico, un proceso conocido como revestimiento de cobre. Este proceso ayuda a crear conexiones eléctricas y vías en la PCB. La fina capa de cobre es esencial para la funcionalidad y confiabilidad de la PCB.

El revestimiento de cobre permite la creación de patrones de circuitos intrincados en la superficie de la PCB.

El grabado químico se utiliza para eliminar el exceso de cobre, dejando los rastros de cobre deseados.

Las técnicas de grabado precisas son vitales para garantizar patrones de circuito precisos en la PCB.

Las técnicas de cobreado y grabado son componentes críticos del proceso de fabricación de PCB. La fina capa de cobre depositada durante el revestimiento permite la creación de patrones de circuitos complejos, mientras grabado químico garantiza que sólo queden los rastros de cobre deseados. La precisión de estas técnicas afecta directamente la funcionalidad y confiabilidad del producto PCB final.

Imágenes de la capa exterior

La obtención de imágenes de la capa exterior, una etapa crítica en el proceso de fabricación de PCB, implica la transferencia precisa de la diseño de PCB sobre las capas exteriores de cobre, aprovechando las películas creadas durante imágenes de la capa interna para garantizar una replicación precisa de patrones de circuitos.

Este proceso es esencial para garantizar la fidelidad de los PCB. conexiones eléctricas. Durante imágenes de la capa exterior, exposición a la luz ultravioleta se utiliza para definir las pistas y las almohadillas en las capas exteriores. Las películas creadas durante la obtención de imágenes de la capa interna sirven como plantilla, lo que permite una alineación precisa de los componentes de la capa externa.

Es necesaria una alineación adecuada para garantizar la colocación precisa de los componentes, ya que una desalineación puede provocar PCB defectuosos. Al transferir con precisión el diseño de la PCB a las capas externas de cobre, la imagen de la capa externa juega un papel fundamental para garantizar la confiabilidad y funcionalidad de la producto final de PCB.

A través de una exposición y alineación precisas de la luz ultravioleta, la obtención de imágenes de la capa exterior permite la creación de PCB de alta calidad que satisfacen las demandas de los dispositivos electrónicos modernos.

Aplicación de máscara de soldadura

Una vez completada la transferencia precisa del diseño de PCB a las capas exteriores de cobre, la atención se centra en la aplicación de la máscara de soldadura, un proceso crítico que restringe el flujo de soldadura a áreas específicas, asegurando conexiones confiables y evitando cortocircuitos. Este proceso es vital para Fiabilidad de PCB, ya que previene la oxidación y el daño ambiental a los restos de cobre que se encuentran debajo.

El proceso de aplicación de máscara de soldadura involucra varios métodos, incluyendo Líquido epoxi, Liquid Photo Imageable y Dry Film Photo Imageable, elegidos según los requisitos de diseño.

La tecnología de impresión por inyección de tinta ofrece una resolución mejorada y control selectivo del espesor para una aplicación precisa de máscara de soldadura. El proceso de curado, El cual involucra tratamiento de alta temperatura, asegura una buena adhesión de la máscara de soldadura a la superficie de la PCB, mejorando su durabilidad y protección.

- Los métodos de aplicación de máscara de soldadura incluyen Epoxy Liquid, Liquid Photo Imageable y Dry Film Photo Imageable.

- Tecnología de impresión por inyección de tinta Proporciona una resolución mejorada y un control selectivo del espesor.

- Curar la máscara de soldadura a altas temperaturas garantiza una buena adhesión a la superficie de la PCB.

Serigrafía y acabado

La precisión es primordial en la serigrafía, un proceso crítico que agrega información importante a la PCB, facilitando la identificación y el ensamblaje de componentes sin esfuerzo. Este proceso es esencial para garantizar la colocación precisa de los componentes durante el montaje y reparación de PCB. La capa de serigrafía se aplica después de la aplicación de la máscara de soldadura para garantizar una visibilidad clara. El uso de una capa de tinta blanca proporciona contraste con el color base de la PCB, lo que facilita su lectura.

La serigrafía es responsable de agregar designadores de componentes, logotipos y otra información de identificación a la PCB. Esta información es esencial para identificar los componentes y garantizar un montaje adecuado.

| Beneficios de la serigrafía | Descripción | Importancia |

|---|---|---|

| Identificación de componentes | Permite una fácil identificación de los componentes. | Crítico para montaje y reparación. |

| Colocación precisa | Facilita la colocación precisa de los componentes. | Garantiza un montaje y funcionalidad adecuados. |

| Contraste visual | Proporciona una visibilidad clara frente al color base de la PCB. | Mejora la legibilidad |

Pruebas de confiabilidad eléctrica

Las pruebas de confiabilidad eléctrica implican una variedad de evaluaciones para garantizar PCB cumplir con los estándares de desempeño. Entre estos, Pruebas de estrés de voltaje y Simulación ambiental son componentes vitales.

Las pruebas de estrés de voltaje someten la PCB a fluctuaciones de voltaje controladas para identificar posibles debilidades. La simulación ambiental replica las condiciones operativas del mundo real para medir la resistencia de la placa.

Pruebas de estrés de voltaje

Las pruebas de tensión de tensión son un componente esencial de pruebas de confiabilidad eléctrica. Simula condiciones operativas extremas para evaluar la capacidad de una PCB para soportar niveles de alto voltaje e identificar posibles debilidades en el aislamiento, componentes y rendimiento general.

Durante prueba de estrés de voltaje, los PCB se someten a altos niveles de voltaje para evaluar su confiabilidad y durabilidad en condiciones extremas. Esta prueba es vital para garantizar la confiabilidad y durabilidad de los PCB en condiciones de funcionamiento del mundo real.

Este proceso ayuda a identificar posibles cortocircuitos, averías o fallas de aislamiento en PCB en condiciones de voltaje extremo. También proporciona datos valiosos para mejorando el diseño de PCB, procesos de fabricación y calidad general del producto.

En última instancia, las pruebas de estrés de voltaje mejoran la confiabilidad general y el rendimiento de las PCB en diversas aplicaciones.

Simulación ambiental

Más allá de prueba de estrés de voltaje, que evalúa la capacidad de una PCB para soportar niveles de alto voltaje, pruebas de simulación ambiental se emplea para evaluar el rendimiento y la confiabilidad de una PCB en condiciones diversas, duras condiciones ambientales. Este tipo de prueba es fundamental en la producción de PCB, ya que ayuda a identificar posibles debilidades en el proceso de diseño y fabricación.

Las pruebas de simulación ambiental implican someter los PCB a condiciones extremas como temperatura, humedad y vibración, imitando escenarios del mundo real. Pruebas de envejecimiento acelerado se llevan a cabo para predecir la vida útil y el rendimiento de la PCB a lo largo del tiempo, garantizando que el producto final cumpla estándares de la industria.

El cumplimiento de estándares como IPC-9592 garantiza que los PCB cumplan con los requisitos de confiabilidad. Al simular factores estresantes ambientales, los fabricantes pueden identificar y abordar posibles fallos, garantizando que el producto final sea fiable y eficiente.

Las pruebas ambientales son un paso crítico en el proceso de fabricación de PCB, ya que permiten a los fabricantes perfeccionar sus diseños y métodos de producción para producir productos de alta calidad. PCB confiables.

Inspección final y embalaje

Durante la etapa final de fabricación de PCB, se realiza una inspección meticulosa para garantizar que las placas de circuito impreso cumplan con los estándares requeridos y las especificaciones del cliente. Este inspección final implica controles visuales por defectos, cobertura de máscara de soldadura, y colocaciones de componentes. Cualquier discrepancia encontrada durante este proceso puede dar lugar a reelaboración o rechazo del PCB.

- La inspección final garantiza el cumplimiento de los estándares de la industria y las especificaciones del cliente.

- Se realizan controles visuales para detectar defectos, cobertura de máscara de soldadura y ubicación de componentes.

- Cualquier discrepancia puede llevar a reelaboración o rechazo de la PCB.

Una vez que los PCB han pasado la inspección final, se empaquetan con materiales protectores para evitar daños durante el envío. Documentación apropiada y los certificados se incluyen en el embalaje para la trazabilidad y el cumplimiento. Esto garantiza que los PCB se entreguen a los clientes en perfectas condiciones, cumpliendo con sus especificaciones y requisitos.

La etapa final de inspección y embalaje es fundamental para garantizar la calidad y confiabilidad de las placas de circuito impreso.

¿Cuáles son los métodos de prueba utilizados en la fabricación de PCB?

Cuando se trata de Elementos básicos de la fabricación de placas de circuito impreso., existen varios métodos de prueba utilizados en la fabricación de PCB para garantizar la calidad y confiabilidad. Estos métodos incluyen inspección visual, inspección óptica automatizada, pruebas con sondas voladoras y pruebas en circuito. Cada método juega un papel crucial en la detección de posibles problemas y defectos en los PCB fabricados.

Control de calidad y envío

Para garantizar el más alto nivel de calidad y confiabilidad, los fabricantes de PCB emplean una variedad de metodologías de prueba, incluidas pruebas en circuito, inspección óptica automatizada e inspección por rayos X, para verificar la funcionalidad y el rendimiento de las placas de circuito impreso. Cada PCB se somete a pruebas rigurosas para garantizar la funcionalidad, la confiabilidad y el cumplimiento de las especificaciones de diseño. Las pruebas de sonda voladora y las pruebas de quemado son métodos comunes que se utilizan para verificar la calidad y el rendimiento de los PCB.

| Método de prueba | Descripción | Objetivo |

|---|---|---|

| Pruebas en circuito | Prueba componentes individuales en la PCB | Verificar la funcionalidad del componente |

| Inspección óptica automatizada | Inspecciona la PCB en busca de defectos y fallas. | Detecta defectos visuales |

| Inspección por rayos X | Inspecciona las capas internas de la PCB. | Verifica las conexiones internas |

Los procedimientos adecuados de embalaje y envío son esenciales para proteger los PCB durante el transporte y la entrega a los clientes. Los certificados y la documentación son vitales para verificar la calidad de los PCB y proporcionar la información necesaria a los clientes. Al implementar estrictas medidas de control de calidad, los fabricantes de PCB pueden garantizar la entrega de productos de alta calidad que cumplan con los requisitos del cliente.

Preguntas frecuentes

¿Cómo se fabrica una PCB paso a paso?

Para fabricar una PCB, el proceso comienza con la preparación de las materias primas. Esto incluye adquirir laminado revestido de cobre y fotorresistente.

A continuación, el capas internas se crean a través de varios pasos, como imágenes, grabado y laminación.

A continuación viene la perforación de orificios para componentes pasantes, seguido de procesos como el revestimiento de cobre y la aplicación de máscara de soldadura.

Luego se aplican opciones de acabado de superficie, como plata u oro por inmersión, para protección y funcionalidad.

¿Cuáles son los pasos para las pruebas de PCB?

Al realizar pruebas de PCB, es esencial adoptar un enfoque multifacético. Inicialmente, pruebas en circuito Se emplea para detectar cortocircuitos y aperturas, asegurando el funcionamiento adecuado del circuito.

Próximo, inspección óptica automatizada Se utiliza para identificar defectos como componentes faltantes o desalineaciones.

Luego se realizan pruebas con sondas voladoras para evaluar la conectividad y la funcionalidad sin un dispositivo de prueba.

¿Cuáles son los 17 pasos comunes del procesamiento de fabricación en la producción de PCB?

En la producción de PCB, 17 pasos de fabricación esenciales son vitales para crear placas de circuito impreso confiables. Estos pasos incluyen:

- Imágenes

- Grabando

- Perforación

- Aplicación de máscara de soldadura

- Alineación de capas

- Laminación

- Enchapado

- Controles de calidad

Cada paso garantiza una alineación precisa de las capas, una perforación sin defectos y un espesor de revestimiento adecuado. Las estrictas medidas de control de calidad, incluida la inspección óptica automatizada, garantizan PCB de alta calidad para diversas aplicaciones electrónicas.

¿Cuáles son los 7 tipos de métodos de prueba de PCB?

En el ámbito de las pruebas de placas de circuito impreso (PCB), se emplean siete métodos distintos para garantizar la confiabilidad y calidad de las PCB. Estos métodos incluyen Prueba en circuito, Inspección óptica automatizada, Prueba de sonda voladora, Prueba de quemado e Inspección por rayos X, cada una de las cuales tiene un propósito único en la detección de defectos y anomalías.