Las fallas de la placa de circuito impreso (PCB) se pueden atribuir a una multitud de factores, incluidos huecos en el enchapado, espacio libre inadecuado para el cobre, astillas y Problemas con la máscara de soldadura. Procesos de fabricación deficientes, defectos de diseño y factores ambientales El calor, el polvo y la humedad también pueden contribuir a la falla de la PCB. Además, las trampas de ácido, los problemas de soldadura y Defectos de fabricación Puede llegar a un acuerdo Fiabilidad de PCBComprender las causas fundamentales de las fallas de las PCB es fundamental para diseñar y fabricar sistemas electrónicos confiables. Al examinar estos factores, resulta evidente que un enfoque exhaustivo del diseño y la fabricación de PCB es esencial para prevenir fallas y garantizar un rendimiento de primer nivel.

Conclusiones clave

- Los huecos de recubrimiento, los procesos de recubrimiento deficientes y la contaminación pueden provocar conexiones poco confiables y fallas en la PCB.

- La falta de espacio libre en el cobre y fallas de diseño pueden provocar cortocircuitos y flujo de corriente no deseado.

- Las astillas, las trampas de ácido y los defectos de fabricación pueden provocar cortocircuitos, corrosión y fallas en el dispositivo.

- Los problemas de soldadura, como las uniones de soldadura frías y los problemas de máscara de soldadura, pueden comprometer las conexiones y la longevidad de la PCB.

- Los factores ambientales, incluidos el calor, el polvo y la humedad, pueden degradar y provocar fallas en la PCB con el tiempo.

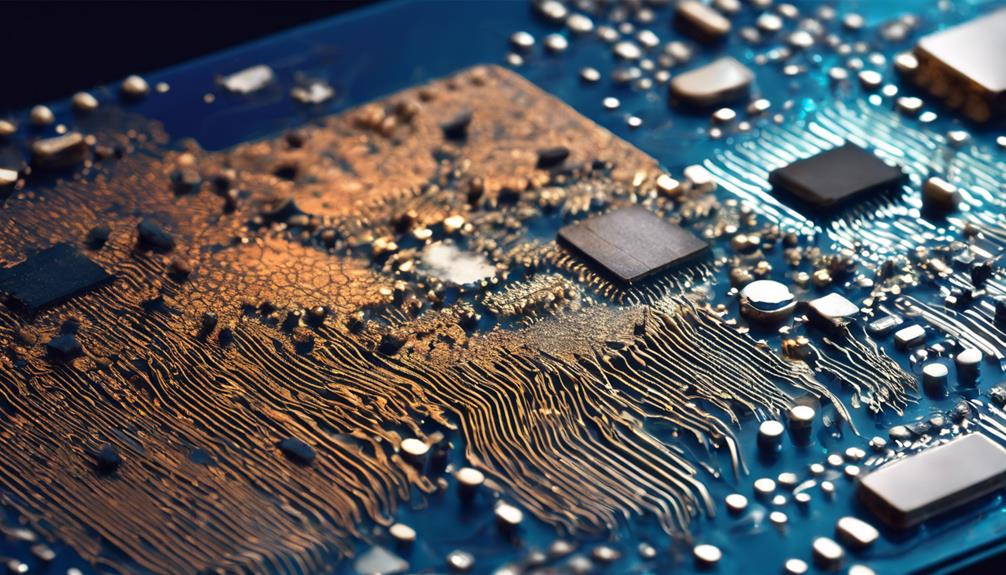

Huecos en el revestimiento y conexiones poco fiables

Huecos de recubrimiento, que se manifiestan como espacios vacíos en el recubrimiento de cobre. placas de circuito impreso, son un culpable común detrás conexiones eléctricas poco confiables y fallas posteriores de la PCB. Estos vacíos pueden ocurrir debido a procesos de enchapado deficientes, adhesión inadecuada o contaminación durante la fabricación, lo que lleva a comprometer la integridad del enchapado de cobre. Como resultado, las conexiones eléctricas se vuelven poco confiables, lo que provoca pérdida de señal, fallas intermitentes y mal funcionamiento general de la PCB.

Para identificar huecos en el enchapado, técnicas de diagnóstico como análisis de microsecciones y inspección por rayos x Estos métodos permiten a los fabricantes detectar y solucionar los huecos en el recubrimiento, lo que garantiza el funcionamiento y la fiabilidad adecuados de las placas de circuito impreso.

En la fabricación de PCB, es importante implementar medidas de control de calidad Para evitar que se produzcan huecos en el recubrimiento, los fabricantes pueden minimizar el riesgo de conexiones poco fiables y de pérdida de señal, lo que en última instancia evita fallos en la PCB.

Holgura de cobre y cortocircuitos

Inadecuado espacio libre de cobre, una consideración crítica del diseño en Fabricación de placas de circuito impreso, puede tener consecuencias devastadoras, incluyendo Corto circuitos que puede hacer que toda la placa no funcione. El espacio libre de cobre se refiere a la distancia mínima entre las pistas o componentes de cobre de una placa de circuito impreso. Un espacio insuficiente entre estos elementos puede provocar cortocircuitos, lo que da como resultado flujo de corriente no deseado y un fracaso potencialmente catastrófico.

Adecuado diseño de PCB y las consideraciones de diseño para la separación del cobre son esenciales para evitar cortocircuitos. Implementación reglas de diseño La limpieza del cobre puede ayudar a evitar cortocircuitos y garantizar la confiabilidad de la placa de circuito impreso. Los cortocircuitos pueden dañar los componentes, interrumpir flujo de señaly, en última instancia, hacer que la PCB no funcione.

Para mitigar este riesgo, los diseñadores deben considerar cuidadosamente la separación del cobre en sus diseños, asegurando un espacio adecuado entre las pistas de cobre y los componentes para evitar un flujo de corriente no deseado. Al seguir las reglas y pautas de diseño establecidas, los diseñadores de PCB pueden minimizar el riesgo de cortocircuitos y garantizar el funcionamiento confiable de sus placas de circuito impreso.

Astillas e interferencias eléctricas

A medida que se fabrican las placas de circuitos impresos, se van formando pequeños fragmentos de material conductor, conocido como astillas, pueden quedar inadvertidamente atrás, lo que representa una amenaza importante para la confiabilidad de la PCB. Estas astillas pueden causar Corto circuitos y perturbar señales electricas, lo que lleva a comportamiento errático En dispositivos electrónicos. La interferencia eléctrica generada por las astillas puede tener consecuencias devastadoras, como el mal funcionamiento y la falla del dispositivo.

Las astillas son un subproducto común de la fabricación de PCB y su presencia puede atribuirse a una calidad inadecuada. procesos de control de calidad. Durante el proceso de manufactura, pequeños trozos de material conductor pueden desprenderse y permanecer en la placa, esperando causar estragos.

Es esencial implementar procedimientos rigurosos de inspección y prueba para identificar y eliminar las astillas en las PCB. De esta manera, los fabricantes pueden reducir en gran medida el riesgo de fallas en las PCB y mantener la confiabilidad de sus productos. Las medidas de control de calidad efectivas pueden ayudar a detectar y eliminar las astillas, minimizando la probabilidad de interferencias eléctricas y cortocircuitos.

Máscara de soldadura faltante y daño en los componentes

Con frecuencia, la ausencia de una máscara para soldar Puede tener consecuencias de largo alcance para la confiabilidad y longevidad de una placa de circuito impreso, lo que en última instancia conduce a fallo prematuroUna máscara de soldadura faltante expone las trazas de cobre a posibles daños. Corto circuitos y corrosión, comprometiendo la PCB conductividad eléctrica.

Además, la falta de una capa protectora entre los componentes y el medio ambiente aumenta el riesgo de daño del componenteEsto puede ocurrir debido a la exposición a factores estresantes ambientales, como la humedad, el calor y los contaminantes.

La ausencia de una máscara de soldadura también puede generar trampas de ácido, que pueden causar daños a largo plazo en la PCB. Además, la falta de una máscara de soldadura entre las almohadillas puede generar conexiones de soldadura deficientes, lo que reduce la conductividad eléctrica general de la PCB.

La aplicación correcta de la máscara de soldadura es esencial para proteger los componentes y garantizar la longevidad de la PCB. Si los fabricantes descuidan este paso fundamental, corren el riesgo de comprometer la confiabilidad y el rendimiento de sus PCB, lo que en última instancia puede provocar una falla prematura.

Trampas de ácido y riesgos de corrosión

Más allá de los riesgos asociados con las máscaras de soldadura faltantes, otra causa común de falla de la placa de circuito impreso radica en la formación de trampas de ácido, lo que puede provocar corrosión y comprometer la confiabilidad de dispositivos electrónicos.

Las trampas de ácido se producen cuando el reactivo de grabado queda atrapado involuntariamente durante el proceso de fabricación de PCB, lo que crea áreas donde puede producirse corrosión con el tiempo. Si no se controlan, estas trampas de ácido pueden provocar cortocircuitos y fallas en los dispositivos electrónicos.

El riesgos de corrosión asociado con las trampas de ácido puede comprometer la funcionalidad y la vida útil de los componentes electrónicos en la PCB. protegerse contra estos riesgosUn diseño de PCB adecuado y procesos de fabricación son esenciales.

Los diseñadores y fabricantes deben tomar medidas para evitar la formación de trampas de ácido, y la inspección y el mantenimiento regulares pueden ayudar a identificar y abordar estos problemas antes de que resulten en Falla de PCB.

Estrés térmico y averías en las PCB

El estrés térmico es un culpable generalizado de los fallos en las placas de circuito impreso (PCB). Puede atribuirse a fluctuaciones excesivas de temperatura y a un rendimiento subóptimo. selección de materiales. Temperaturas extremas, en particular, puede causar estragos en las PCB, provocando que los componentes funcionen mal o fallen por completo.

A medida que exploramos el nexo de estrés termal y fallas en las PCB, examinaremos el papel crítico de la selección de materiales y las temperaturas extremas para mitigar este problema generalizado.

Las temperaturas extremas son importantes

En condiciones de calor o frío extremos, las placas de circuitos impresos son susceptibles a estrés termal, un catalizador principal para fallas y mal funcionamiento de las PCB.

Las temperaturas extremas pueden provocar estrés por calor, lo que hace que los componentes se expandan y contraigan a diferentes velocidades, lo que da como resultado uniones de soldadura debilitadas y una mayor probabilidad de fracaso.

El peso adecuado del cobre y el revestimiento juegan un papel vital en la reducción del estrés térmico en los componentes de PCB, lo que garantiza un rendimiento confiable.

Los componentes quemados en una PCB son signos fácilmente identificables de problemas relacionados con el estrés térmico, que pueden ser catastróficos para aplicaciones de alto rendimiento.

Eficaz disipación de calor es esencial para mitigar el estrés térmico y prevenir fallas.

Al comprender el impacto de temperaturas extremas En el caso de las PCB, los diseñadores y fabricantes pueden tomar medidas proactivas para garantizar la fiabilidad y longevidad de sus productos.

Errores en la selección de materiales

La consideración inadecuada de las propiedades de los materiales durante la fase de diseño puede provocar desajustes en las tasas de expansión térmica, lo que exacerba la tensión térmica y aumenta la probabilidad de mal funcionamiento de las placas de circuito impreso. Los errores en la selección de materiales pueden generar tensión térmica, lo que provoca mal funcionamiento y fallas en las placas de circuito impreso. Esta tensión puede debilitar las juntas de soldadura y provocar que fallen prematuramente.

| Propiedad material | Tasa de expansión térmica | Consecuencia de la falta de coincidencia |

|---|---|---|

| Cobre | 16,5 ppm/K | Uniones de soldadura debilitadas |

| FR4 | 12-14 ppm/K | Estrés térmico y mal funcionamiento de la PCB |

| Soldar | 21-25 ppm/K | Articulaciones agrietadas o rotas |

| Enchapado | 10-15 ppm/K | Vida útil y confiabilidad reducidas |

Las PCB de alto rendimiento requieren una disipación de calor eficaz para reducir el impacto de la tensión térmica. Un peso incorrecto del cobre y problemas de enchapado pueden exacerbar la tensión térmica, lo que provoca que los componentes se quemen y el mal funcionamiento de la PCB. Al comprender las tasas de expansión del material y sus consecuencias, los diseñadores pueden tomar decisiones informadas para minimizar la tensión térmica y garantizar un rendimiento confiable de la PCB.

Soldaduras deficientes y fallas en las uniones

Una soldadura deficiente y fallas en las uniones pueden provocar fallas y mal funcionamiento de la placa de circuito impreso (PCB).

Uniones de soldadura en frío, formadas debido a flujo de soldadura inadecuado, son un problema común que puede comprometer la integridad de las conexiones en la PCB.

Un flujo de soldadura inadecuado puede provocar uniones débiles, aumentando la probabilidad de falla de la PCB.

Forma de juntas de soldadura en frío

El calor insuficiente o las técnicas de soldadura inadecuadas pueden provocar que la soldadura forme una unión débil con los componentes, lo que da como resultado uniones de soldadura frías que comprometen la confiabilidad de las placas de circuitos impresos.

Las uniones de soldadura en frío son un problema común en la fabricación de PCB, lo que provoca conexiones eléctricas intermitentes, fallas en los circuitos y un mal funcionamiento general. Las causas principales de las uniones de soldadura en frío son el calor insuficiente durante la soldadura y una técnica inadecuada, lo que da como resultado uniones débiles.

| Causas | Efectos |

|---|---|

| Calor insuficiente | Articulaciones débiles, conexiones intermitentes |

| Técnica inadecuada | Uniones de soldadura en frío, fallas en el circuito |

| Capacitación inadecuada | Mal funcionamiento de la PCB, problemas de fiabilidad |

Para identificar las juntas de soldadura en frío, la inspección visual y las pruebas con un multímetro pueden ayudar a detectar el problema y repararlo. Es esencial emplear técnicas, equipos y capacitación de soldadura adecuados para evitar las juntas de soldadura en frío y garantizar un rendimiento confiable de la PCB. Al comprender las causas y los efectos de las juntas de soldadura en frío, los fabricantes pueden tomar medidas proactivas para prevenir estos defectos y mantener la calidad de sus placas de circuito impreso.

Flujo de soldadura inadecuado

Durante el proceso de soldadura, el flujo de soldadura puede verse comprometido, lo que lleva a articulaciones débiles y potencial Falla de la placa de circuito, lo que subraya aún más la importancia de Técnicas de soldadura adecuadas.

Un flujo de soldadura inadecuado puede provocar uniones débiles, propensas a agrietarse y romperse bajo tensión, lo que provoca conexiones eléctricas intermitentes y mal funcionamiento del sistema. Un flujo de soldadura insuficiente también puede provocar juntas de soldadura en frío, que son notoriamente poco confiables y propensos a fallar.

Para mitigar estos riesgos, es esencial emplear técnicas de soldadura adecuadas, garantizando un flujo de soldadura suficiente y conexiones fuertes y confiables en la placa de circuito impreso (PCB).

Las medidas de control de calidad durante los procesos de soldadura son fundamentales para evitar un flujo de soldadura inadecuado y posibles fallos en la placa. Al implementar medidas de control de calidadLos fabricantes pueden minimizar el riesgo de un flujo de soldadura inadecuado y garantizar la producción de PCB confiables y de alta calidad.

Defectos de fabricación y fallas de PCB

Los defectos de fabricación, responsables de la mayoría de los fallos de las placas de circuito impreso durante el proceso de montaje, pueden manifestarse de diversas formas, como capas desalineadas, cortocircuitos y señales cruzadas. Estos defectos pueden provocar fallos catastróficos que dejen la PCB inutilizable. Para mitigar estos problemas, es esencial implementar medidas de control de calidad sólidas durante el proceso de fabricación y manufactura.

| Problema de fabricación | Descripción | Impacto en PCB |

|---|---|---|

| Capas desalineadas | Capas de la PCB no alineadas correctamente, lo que provoca cortocircuitos | Fallo de PCB, rendimiento reducido |

| Cortocircuitos | Conexiones no deseadas entre componentes de PCB | Fallo de PCB, rendimiento reducido |

| Señales cruzadas | Señales transmitidas entre componentes incorrectos | Fallo de PCB, rendimiento reducido |

| Soldadura contaminada | Impurezas en la soldadura que afectan la calidad de la unión. | Falla de PCB, confiabilidad reducida |

| Técnicas de soldadura inadecuadas | Métodos de soldadura incorrectos que provocan uniones débiles | Falla de PCB, confiabilidad reducida |

Las pruebas e inspecciones adecuadas de las PCB durante el proceso de ensamblaje pueden ayudar a identificar y corregir estos problemas de fabricación, lo que garantiza la producción de PCB de alta calidad. Al abordar estos defectos, los fabricantes pueden minimizar las fallas de las PCB y garantizar un rendimiento confiable.

Factores ambientales y degradación de PCB

Dado que las placas de circuitos impresos son inherentemente susceptibles a tensiones ambientales, exposición al calor, polvo, y la humedad puede provocar degradación y posible fallo.

Factores ambientales, como temperaturas extremas, puede acelerar la degradación de PCB, provocando estrés termal y posible fallo del componente.

Residuos extraños como polvo, cabello, el líquido y las fibras pueden provocar sobrecalentamiento y degradar el rendimiento de la PCB con el tiempo.

Para mitigar estos riesgos, Entornos de fabricación con clima controlado Se recomiendan para mantener niveles de humedad seguros y evitar que los factores ambientales afecten a los PCB.

Los impactos accidentales, las sobrecargas de energía, las sobretensiones y las descargas electrostáticas (ESD) pueden contribuir a Fallas de PCB.

La acumulación de estos factores ambientales puede provocar la degradación de la PCB, lo que en última instancia provoca una falla.

Es esencial tener en cuenta estos factores ambientales durante el proceso de diseño y fabricación para garantizar la confiabilidad y longevidad de las placas de circuitos impresos.

Defectos de diseño e ineficiencias de las PCB

Inherente defectos de diseño Además, las ineficiencias pueden comprometer en gran medida la confiabilidad y el rendimiento de las placas de circuitos impresos, lo que provoca fallas o mal funcionamiento prematuros.

Defectos en el diseño de PCB, como huecos en el recubrimiento y espacio libre insuficiente entre el cobre y el borde, puede conducir a Fallas en la placa de circuito. Además, falta máscara de soldadura Entre las almohadillas y las trampas de ácido hay ineficiencias de diseño comunes que pueden afectar el rendimiento de la PCB.

Un blindaje inadecuado contra interferencias electromagnéticas debido a descuidos de diseño puede provocar fallas en la PCB. Una planificación inadecuada del diseño y errores de soldadura resultantes de fallas de diseño también pueden contribuir a fallas en la PCB.

Para mitigar estos problemas, es esencial utilizar software de diseño para fabricación (DFM) y Prueba de prototipo para identificar y corregir fallas de diseño en PCB. Al hacerlo, los fabricantes pueden asegurarse de que sus PCB cumplan con los estándares requeridos, minimizando el riesgo de falla y asegurando rendimiento eficiente.

Preguntas frecuentes

¿Cuál es la causa principal de falla de PCB?

El principal culpable de la falla de la placa de circuito impreso (PCB) es defectos introducidos Durante el proceso de montaje.

Estos defectos pueden manifestarse de diversas formas, incluidas capas desalineadas, cortocircuitos y señales cruzadas.

Estos fallos pueden dar lugar a fallos catastróficos, lo que pone de relieve la importancia de medidas de control de calidad durante el montaje de PCB para garantizar un rendimiento confiable y minimizar el riesgo de mal funcionamiento.

¿Cuáles son los modos de fallo de las placas de circuito impreso?

¿Qué hay en el corazón de la falta de fiabilidad de las placas de circuito impreso?

El modos de fallo de placas de circuito impreso abarcan un amplio espectro de defectos y averías, entre los que se incluyen defectos introducidos durante el montaje, componentes quemados, factores ambientales como el calor y la humedad, problemas de soldadura y errores humanos.

Cada uno de estos modos de falla puede tener consecuencias devastadoras, incluido el mal funcionamiento de los componentes, la pérdida de datos y el bloqueo del sistema.

Comprender estos modos de falla es vital para diseñar y fabricar placas de circuitos impresos confiables.

¿Cuáles son los defectos comunes en PCB?

En el ámbito de la fabricación de placas de circuito impreso (PCB), los defectos comunes pueden afectar en gran medida la confiabilidad del producto. Capas desalineadas, Corto circuitos, y las señales cruzadas son defectos frecuentes que pueden provocar fallas en la PCB. Estos defectos suelen ser sensibles a las descargas electrostáticas (ESD), que pueden agravar el problema.

Garantizar las precauciones adecuadas, como utilizar materiales seguros contra ESD y personal capacitado, puede mitigar estos defectos y dar como resultado PCB de mayor calidad.

¿Cuáles son dos problemas comunes al solucionar problemas en una placa de circuito?

Al solucionar problemas en una placa de circuito, suelen surgir dos problemas generalizados: componentes quemados y Problemas de soldaduraEstos problemas se pueden atribuir a varios factores, incluido el calor excesivo, el espaciado inadecuado y la falla de los componentes. Soldadura contaminada y Conexiones defectuosas agravar aún más estos problemas.

Identificar y abordar estos problemas es esencial para resolver las fallas de las placas de circuitos. Al comprender las causas fundamentales de estos problemas, se puede lograr una resolución y una solución de problemas eficaces, lo que garantiza la confiabilidad y el rendimiento de la placa de circuitos.