Ο οδηγός βήμα προς βήμα για την κατασκευή και τη δοκιμή PCB περιλαμβάνει μια σχολαστική διαδικασία που εγγυάται πλακέτες τυπωμένων κυκλωμάτων υψηλής ποιότητας. Ο σχεδιασμός του PCB περιλαμβάνει τη δημιουργία λεπτομερούς σχηματικού, τοποθέτησης εξαρτημάτων και δρομολόγησης σήματος. Επεξεργασία εσωτερικού στρώματος, διάτρηση και αφαίρεση γρεζιών ακολουθούν, που απαιτούν ακριβή ακρίβεια. Στη συνέχεια, πλαστικοποίηση, επιχάλκωσηκαι εμφανίζεται χάραξη, ακολουθούμενη από επεξεργασία εξωτερικού στρώματος, εφαρμογή μάσκας συγκόλλησης και μεταξοτυπία. Τα τελικά στάδια περιλαμβάνουν δοκιμή ηλεκτρικής αξιοπιστίας, έλεγχος ποιότητας, και συσκευασία. Κάθε βήμα είναι απαραίτητο για την παραγωγή αξιόπιστων, αποδοτικών και υψηλής απόδοσης PCB. Καθώς εξερευνούμε κάθε στάδιο, οι περιπλοκές της κατασκευής και των δοκιμών PCB γίνονται σαφείς, αποκαλύπτοντας την ακρίβεια και την τεχνογνωσία που συνεπάγεται η δημιουργία αυτών των πολύπλοκων ηλεκτρονικών εξαρτημάτων.

Βασικά Takeaways

- Ο σχεδιασμός PCB περιλαμβάνει τη δημιουργία ενός λεπτομερούς σχηματικού, την τοποθέτηση εξαρτημάτων και την εξέταση της δρομολόγησης του σήματος και της θερμικής διαχείρισης για βέλτιστη απόδοση.

- Η επεξεργασία εσωτερικού στρώματος περιλαμβάνει την εκτύπωση αρχείων σχεδίασης σε φιλμ, τα οποία στη συνέχεια αποθηκεύονται για μελλοντική αναφορά και αναπαραγωγή, διασφαλίζοντας ακριβή λειτουργικότητα PCB.

- Η διάτρηση και η αφαίρεση γρεζιών είναι κρίσιμα βήματα που απαιτούν ακριβή επιλογή τρυπανιού και μέτρα ποιοτικού ελέγχου για την αποφυγή υποβάθμισης της ακρίβειας.

- Η ηλεκτρολυτική επίστρωση και η χάραξη επιτρέπουν πολύπλοκα μοτίβα κυκλωμάτων και ακριβή σχέδια κυκλωμάτων, αντίστοιχα, τα οποία είναι απαραίτητα για τη λειτουργικότητα και την αξιοπιστία των PCB.

- Οι αυστηρές δοκιμές και τα μέτρα ποιοτικού ελέγχου, συμπεριλαμβανομένων των δοκιμών ηλεκτρικής αξιοπιστίας και ελέγχου ποιότητας, διασφαλίζουν ότι τα PCB πληρούν τις προδιαγραφές σχεδιασμού και είναι αξιόπιστα.

Σχεδιασμός PCB

Ο σχεδιασμός μιας πλακέτας τυπωμένου κυκλώματος (PCB) ξεκινά με τη δημιουργία α αναλυτικό σχηματικό, το οποίο χρησιμεύει ως βάση για ολόκληρη τη διαδικασία κατασκευής PCB. Αυτό το ζωτικής σημασίας βήμα περιλαμβάνει τον καθορισμό των στοιχείων, των διασυνδέσεων και της συνολικής αρχιτεκτονικής του κυκλώματος.

Η διαδικασία σχεδιασμού PCB είναι μια σχολαστική και ακριβής προσπάθεια, που απαιτεί προσεκτική εξέταση παραγόντων όπως τοποθέτηση εξαρτημάτων, δρομολόγηση σήματος, και θερμική διαχείριση.

Για να διευκολυνθεί η διαδικασία σχεδιασμού, εξειδικευμένο λογισμικό όπως το Altium και το Eagle χρησιμοποιούνται συνήθως. Αυτά τα εργαλεία λογισμικού σχεδιασμού επιτρέπουν τη δημιουργία μιας ακριβούς διάταξης PCB, διασφαλίζοντας ότι κάθε στοιχείο είναι τοποθετημένο και συνδεδεμένο με ακρίβεια.

Μια κρίσιμη πτυχή της διαδικασίας σχεδιασμού είναι η δημιουργία α netlist, το οποίο εκχωρεί σε κάθε pad το αποκλειστικό του δίκτυο για δρομολόγηση σήματος. Με την προσεκτική βελτιστοποίηση του σχεδιασμού των PCB, οι κατασκευαστές μπορούν να εγγυηθούν τη σωστή τοποθέτηση εξαρτημάτων, τις διασυνδέσεις και τη συνολική λειτουργικότητα.

Ένα καλά σχεδιασμένο PCB είναι απαραίτητο για κορυφαία απόδοση, αξιοπιστία και αποτελεσματικότητα.

Εκτύπωση των εσωτερικών στρωμάτων

Η εκτύπωση εσωτερικού στρώματος είναι μια σχολαστική διαδικασία που περιλαμβάνει τη μετάφραση αρχείων σχεδίασης σε ακριβή φιλμ, τα οποία αντιπροσωπεύουν με ακρίβεια τα ίχνη και τα κυκλώματα χαλκού που θα καθορίσουν την αρχιτεκτονική του PCB. Αυτό το κρίσιμο βήμα εγγυάται τη σωστή διάταξη και συνδέσεις του PCB, επηρεάζοντας τελικά τη λειτουργικότητα και την απόδοσή του.

| Τύπος στρώματος | Χρώμα μελανιού | Σκοπός |

|---|---|---|

| Εσωτερική στρώση | Σαφή | Ακριβής αναπαραγωγή ιχνών χαλκού |

| Εσωτερική στρώση | Μαύρος | Ακριβής αναπαραγωγή κυκλωμάτων |

| Ταινία Αναφοράς | Σαφή | Αποθήκευση για μελλοντική αναπαραγωγή |

| Ταινία Αναφοράς | Μαύρος | Αποθήκευση για μελλοντική αναπαραγωγή |

Τα φιλμ που δημιουργούνται κατά τη διάρκεια αυτού του βήματος αποθηκεύονται για μελλοντική αναφορά και αναπαραγωγή στη διαδικασία κατασκευής PCB. Η ακριβής εκτύπωση των εσωτερικών στρωμάτων είναι απαραίτητη για τη διασφάλιση της λειτουργικότητας και της απόδοσης του τελικού PCB. Τυχόν ανακρίβειες ή ελαττώματα στη διαδικασία εκτύπωσης μπορεί να οδηγήσουν σε ελαττωματικά ή μη λειτουργικά PCB. Ως εκ τούτου, είναι ζωτικής σημασίας να διατηρούνται υψηλά πρότυπα ποιοτικού ελέγχου κατά τη διαδικασία εκτύπωσης εσωτερικού στρώματος, ώστε να διασφαλίζεται η παραγωγή αξιόπιστων και αποδοτικών PCB.

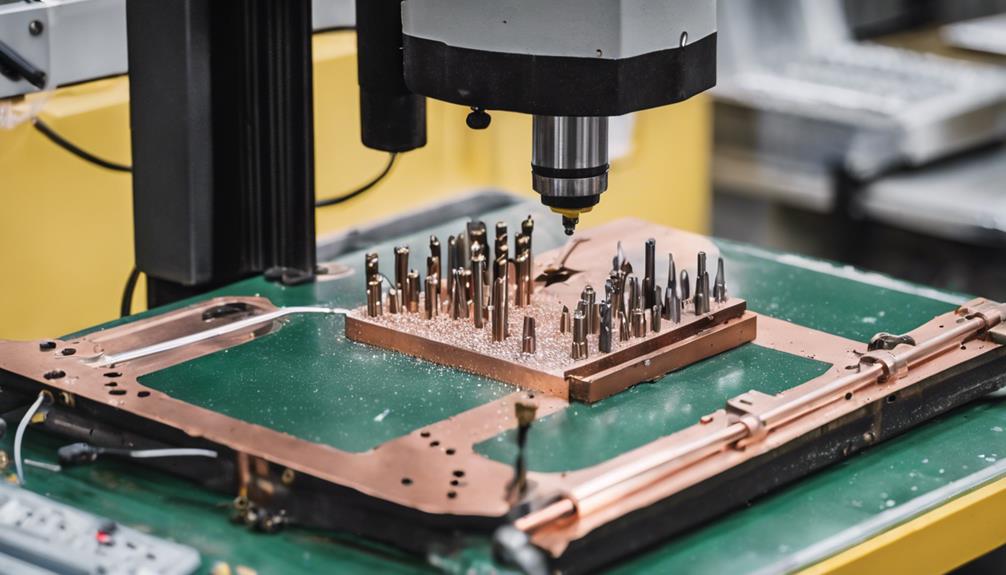

Διάτρηση και αφαίρεση γρεζιών

Στο στάδιο διάτρησης και αφαίρεσης γρεζιών της κατασκευής PCB, η επιλογή του τρυπάνια και τον έλεγχο των ποιότητα τρύπας είναι κρίσιμοι παράγοντες που επηρεάζουν σε μεγάλο βαθμό τη συνολική απόδοση της πλακέτας τυπωμένου κυκλώματος.

Ο τύπος του τρυπανιού που επιλέγεται μπορεί να επηρεάσει την ακρίβεια της τοποθέτησης της οπής, το μέγεθος και φινίρισμα επιφάνειας, ενώ τα μέτρα ποιοτικού ελέγχου των οπών εγγυώνται ότι οι τρύπες που έχουν ανοίξει πληρούν τις απαιτούμενες προδιαγραφές.

Επιλογή τρυπανιού

Κατά τη διαδικασία κατασκευής PCB, η επιλογή του κατάλληλου τρυπανιού είναι ζωτικής σημασίας, καθώς επηρεάζει άμεσα την ακρίβεια και την ποιότητα του τελικού προϊόντος. Τα τρυπάνια PCB από στερεό καρβίδιο είναι η προτιμώμενη επιλογή λόγω της αντοχής και της ακρίβειάς τους. Αυτά τα εξειδικευμένα τρυπάνια έχουν σχεδιαστεί με υψηλή αναλογία διαστάσεων για να αποτρέπουν τα γρέζια και να εγγυώνται καθαρούς τοίχους οπών.

| Χαρακτηριστικό τρυπάνι | Περιγραφή |

|---|---|

| Υλικό | Στερεό καρβίδιο για ανθεκτικότητα και ακρίβεια |

| Αναλογία απεικόνισης | Υψηλό για να αποτρέπει τα γρέζια και εγγυάται καθαρούς τοίχους οπών |

| Εύρος μεγέθους | 0,1mm έως 6mm για διάφορες απαιτήσεις οπών |

| Σχεδιασμός φλάουτου | Διευκολύνει την αφαίρεση τσιπ για ακρίβεια |

| Αφαίρεση γρεζιών | Απαραίτητο για την αφαίρεση αιχμηρών άκρων και γρέζια |

Ο σχεδιασμός φλάουτου των τρυπανιών PCB είναι απαραίτητος για την αφαίρεση τσιπ κατά τη διάρκεια της διαδικασίας διάτρησης, διασφαλίζοντας ακρίβεια και ακρίβεια. Επιπλέον, είναι απαραίτητα εργαλεία αφαίρεσης γρεζιών για την εξάλειψη τυχόν αιχμηρών άκρων ή γρέζια που μπορεί να επηρεάσουν τη λειτουργικότητα του PCB. Επιλέγοντας το σωστό τρυπάνι, οι κατασκευαστές μπορούν να ασφαλίσουν τρύπες υψηλής ποιότητας και να αποτρέψουν ελαττώματα στο τελικό προϊόν.

Έλεγχος Ποιότητας Τρύπας

Προκειμένου να διασφαλιστεί η αξιοπιστία και η απόδοση των πλακών τυπωμένων κυκλωμάτων, αυστηρά μέτρα ελέγχου ποιότητας οπών υλοποιούνται σε εξετάσει κάθε πτυχή της διαδικασίας διάτρησης και αφαίρεσης γρεζιών. ο διαδικασία διάτρησης στην κατασκευή PCB περιλαμβάνει τη δημιουργία οπών για την τοποθέτηση εξαρτημάτων με ακρίβεια και τυχόν ελαττώματα μπορεί να θέσει σε κίνδυνο ολόκληρη την πλακέτα.

Για να εξασφαλίσουν κορυφαία ποιότητα οπών, οι κατασκευαστές πρέπει να εφαρμόζουν αυστηρά μέτρα ποιοτικού ελέγχου, όπως:

- Παρακολούθηση φθοράς τρυπανιού για να αποφευχθεί η υποβάθμιση της ακρίβειας της οπής

- Επαλήθευση της ακρίβειας ευθυγράμμισης για να εξασφαλίσετε την ακριβή τοποθέτηση των οπών

- Έλεγχος της συνέπειας του μεγέθους της οπής να εγγυηθεί την ομοιομορφία

Οι κατάλληλες τεχνικές αφαίρεσης γρεζιών είναι επίσης απαραίτητες για την αφαίρεση αιχμηρών άκρων γύρω από τις τρυπημένες οπές, αποτρέποντας τη ζημιά στα εξαρτήματα και διασφαλίζοντας λείες επιφάνειες οπών για ασφαλή εισαγωγή εξαρτημάτων.

Πλαστικοποίηση και πρεσάρισμα

Στο στάδιο πλαστικοποίησης και συμπίεσης της κατασκευής PCB, το διαμόρφωση στοίβαξης στρώματος παίζει ζωτικό ρόλο στον καθορισμό της τελικής δομής του διοικητικού συμβουλίου.

ο εφαρμογή φύλλου χαλκού Η διαδικασία, η οποία περιλαμβάνει την εφαρμογή φύλλων χαλκού στα στρώματα προεμποτισμού, είναι επίσης μια βασική πτυχή αυτού του σταδίου.

Διαμόρφωση στοίβαξης επιπέδων

Τι συνιστά ένα καλοσχεδιασμένο διαμόρφωση στοίβαξης στρώματος, και πώς οι συγκεκριμένες διατάξεις των στρωμάτων χαλκού, των υλικών προεμποτισμού και υποστρώματος επηρεάζουν τη συνολική απόδοση ενός PCB;

Μια καλά σχεδιασμένη διαμόρφωση στοίβαξης επιπέδων είναι σημαντική για την επίτευξη άριστης ποιότητας Απόδοση PCB. Περιλαμβάνει τον καθορισμό της σειράς και της διάταξης των στρωμάτων χαλκού, των προεμποτισμένων υλικών και των υλικών υποστρώματος που θα συναντηθούν συγκεκριμένες απαιτήσεις σχεδιασμού.

Η διαμόρφωση στοίβαξης επιπέδων επηρεάζει άμεσα το ηλεκτρικές και μηχανικές ιδιότητες του PCB, επηρεάζοντας ακεραιότητα σήματος, έλεγχος σύνθετης αντίστασης, και θερμική διαχείριση. Τα διαφορετικά σχέδια PCB απαιτούν συγκεκριμένες διαμορφώσεις στοίβαξης επιπέδων για την κάλυψη των απαιτήσεων απόδοσης.

Η σωστή διαμόρφωση στοίβαξης στρώματος εξασφαλίζει βέλτιστη ακεραιότητα σήματος και έλεγχο σύνθετης αντίστασης. Επιτρέπει την αποτελεσματική διαχείριση της θερμότητας και μειώνει τον κίνδυνο υπερθέρμανσης. Μια καλά σχεδιασμένη διαμόρφωση στοίβαξης επιπέδων βελτιώνει το συνολική αξιοπιστία και την απόδοση του PCB.

Στη διαδικασία συμπίεσης, τα προσεκτικά διατεταγμένα στρώματα ελασματοποιούνται μεταξύ τους για να σχηματίσουν μια ενιαία, συνεκτική μονάδα. Αυτή η διαδικασία απαιτεί ακρίβεια και προσοχή στη λεπτομέρεια για να διασφαλιστεί ότι τα στρώματα είναι σωστά ευθυγραμμισμένα και κολλημένα.

Μια καλά σχεδιασμένη διαμόρφωση στοίβαξης στρώματος είναι απαραίτητη για την παραγωγή PCB υψηλής ποιότητας που πληρούν τα απαιτούμενα πρότυπα απόδοσης.

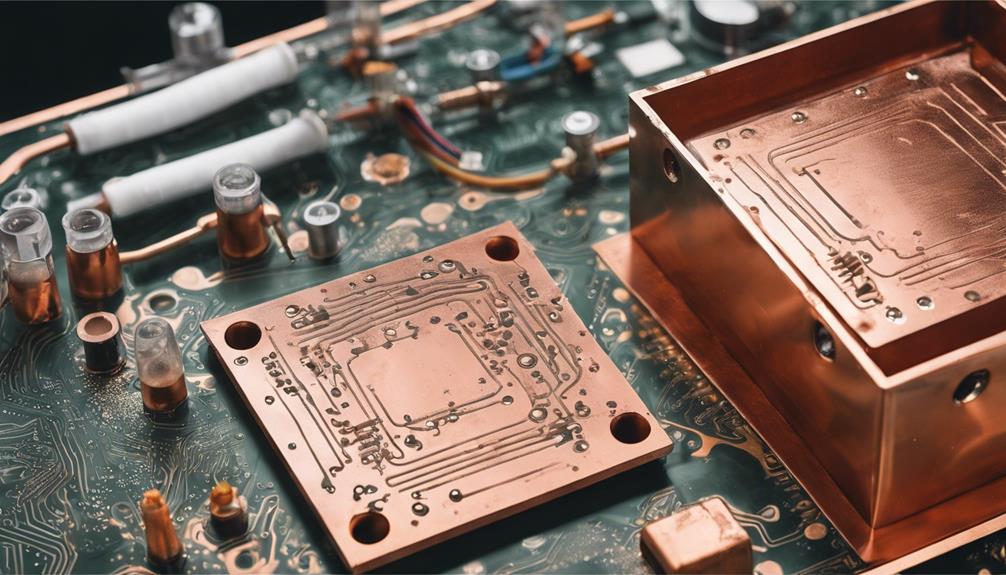

Εφαρμογή φύλλου χαλκού

Πώς η ακριβής εφαρμογή του φύλλου χαλκού, που περιλαμβάνει πλαστικοποίηση και συμπίεση, επηρεάζει το σχηματισμό αξιόπιστων αγώγιμων οδών σε ένα PCB; Η απάντηση βρίσκεται στη σημασία του δεσμού μεταξύ του φύλλου χαλκού και του υποστρώματος. Η εφαρμογή φύλλου χαλκού περιλαμβάνει ελασματοποίηση φύλλων χαλκού στο υπόστρωμα χρησιμοποιώντας θερμότητα και πίεση, εξασφαλίζοντας ισχυρό δεσμό για αποτελεσματική αγωγιμότητα. Η πίεση του φύλλου χαλκού πάνω στο υπόστρωμα είναι ζωτικής σημασίας για τη δημιουργία των αγώγιμων οδών στο PCB.

| Παράμετρος | Η καλύτερη αξία | Επιπτώσεις στην αγωγιμότητα |

|---|---|---|

| Θερμοκρασία πλαστικοποίησης | 180°C – 200°C | Εξασφαλίζει στιβαρή συγκόλληση του υποστρώματος |

| Πίεση πίεσης | 100 – 150 psi | Αποτρέπει την αποκόλληση και εγγυάται την αγωγιμότητα |

| Πάχος φύλλου χαλκού | 18 μm – 35 μm | Επηρεάζει την ακεραιότητα και την αγωγιμότητα του σήματος |

| Υλικό Υποστρώματος | FR4, FR5 ή High-Tg | Επηρεάζει τη θερμική αντίσταση και αντοχή |

| Χρόνος συγκόλλησης | 30 λεπτά – 1 ώρα | Επηρεάζει την αντοχή συγκόλλησης του υποστρώματος |

Οι κατάλληλες τεχνικές πλαστικοποίησης και συμπίεσης αποτρέπουν την αποκόλληση και διασφαλίζουν την ακεραιότητα των χάλκινων ιχνών. Η ποιότητα της εφαρμογής φύλλου χαλκού επηρεάζει σημαντικά τη συνολική απόδοση και αξιοπιστία του PCB. Ελέγχοντας αυτές τις παραμέτρους, οι κατασκευαστές μπορούν να εγγυηθούν το σχηματισμό αξιόπιστων αγώγιμων οδών, που τελικά οδηγούν σε PCB υψηλής ποιότητας.

Επιμετάλλωση και Χαλκογραφία

Κατά τη διάρκεια της διαδικασίας κατασκευής PCB, ένα κρίσιμο βήμα περιλαμβάνει την εναπόθεση ενός λεπτού στρώματος χαλκού στο υπόστρωμα μέσω επιμετάλλωση ή ηλεκτρολυτική επιμετάλλωση, μια διαδικασία γνωστή ως επιχάλκωση. Αυτή η διαδικασία βοηθά στη δημιουργία ηλεκτρικές συνδέσεις και μονοπάτια στο PCB. Το λεπτό στρώμα χαλκού είναι απαραίτητο για τη λειτουργικότητα και την αξιοπιστία του PCB.

Η επιμετάλλωση χαλκού επιτρέπει τη δημιουργία περίπλοκα μοτίβα κυκλωμάτων στην επιφάνεια του PCB.

Η χημική χάραξη χρησιμοποιείται για την αφαίρεση της περίσσειας χαλκού, αφήνοντας πίσω τα επιθυμητά ίχνη χαλκού.

Οι ακριβείς τεχνικές χάραξης είναι ζωτικής σημασίας για την εξασφάλιση ακριβών μοτίβων κυκλωμάτων στο PCB.

Οι τεχνικές επιμετάλλωσης και χάραξης χαλκού είναι κρίσιμα συστατικά της διαδικασίας κατασκευής PCB. Το λεπτό στρώμα χαλκού που εναποτίθεται κατά την επιμετάλλωση επιτρέπει τη δημιουργία σύνθετα μοτίβα κυκλωμάτων, ενώ χημική χάραξη διασφαλίζει ότι παραμένουν μόνο τα επιθυμητά ίχνη χαλκού. Η ακρίβεια αυτών των τεχνικών επηρεάζει άμεσα τη λειτουργικότητα και την αξιοπιστία του τελικού προϊόντος PCB.

Απεικόνιση εξωτερικού στρώματος

Η απεικόνιση εξωτερικού στρώματος, ένα κρίσιμο στάδιο στη διαδικασία κατασκευής PCB, περιλαμβάνει την ακριβή μεταφορά του Σχεδιασμός PCB πάνω στα εξωτερικά στρώματα χαλκού, αξιοποιώντας τα φιλμ που δημιουργούνται κατά τη διάρκεια απεικόνιση εσωτερικού στρώματος για να εγγυηθεί την ακριβή αναπαραγωγή του μοτίβα κυκλωμάτων.

Αυτή η διαδικασία είναι απαραίτητη για τη διασφάλιση της πιστότητας των PCB ηλεκτρικές συνδέσεις. Στη διάρκεια απεικόνιση του εξωτερικού στρώματος, έκθεση σε υπεριώδη ακτινοβολία χρησιμοποιείται για τον καθορισμό των ιχνών και των μαξιλαριών στα εξωτερικά στρώματα. Τα φιλμ που δημιουργούνται κατά την απεικόνιση του εσωτερικού στρώματος χρησιμεύουν ως πρότυπο, επιτρέποντας την ακριβή ευθυγράμμιση των στοιχείων του εξωτερικού στρώματος.

Η σωστή ευθυγράμμιση είναι απαραίτητη για να διασφαλιστεί η ακριβής τοποθέτηση των εξαρτημάτων, καθώς η κακή ευθυγράμμιση μπορεί να οδηγήσει σε ελαττωματικά PCB. Μεταφέροντας με ακρίβεια το σχέδιο PCB στα εξωτερικά στρώματα χαλκού, η απεικόνιση του εξωτερικού στρώματος παίζει καθοριστικό ρόλο στη διασφάλιση της αξιοπιστίας και της λειτουργικότητας του τελικό προϊόν PCB.

Μέσω της ακριβούς έκθεσης και ευθυγράμμισης στο υπεριώδες φως, η απεικόνιση εξωτερικού στρώματος επιτρέπει τη δημιουργία PCB υψηλής ποιότητας που ανταποκρίνονται στις απαιτήσεις των σύγχρονων ηλεκτρονικών συσκευών.

Εφαρμογή μάσκας συγκόλλησης

Με την ακριβή μεταφορά του σχεδίου PCB στα εξωτερικά στρώματα χαλκού, η προσοχή στρέφεται στην εφαρμογή μάσκας συγκόλλησης, μια κρίσιμη διαδικασία που περιορίζει τη ροή της συγκόλλησης σε συγκεκριμένες περιοχές, εξασφαλίζοντας αξιόπιστες συνδέσεις και αποτρέποντας βραχυκυκλώματα. Αυτή η διαδικασία είναι ζωτικής σημασίας για Αξιοπιστία PCB, καθώς αποτρέπει την οξείδωση και την περιβαλλοντική ζημιά στα ίχνη χαλκού από κάτω.

ο διαδικασία εφαρμογής μάσκας συγκόλλησης περιλαμβάνει διάφορες μεθόδους, συμπεριλαμβανομένων Εποξειδικό Υγρό, Liquid Photo Imageable και Dry Film Photo Imageable, επιλεγμένα με βάση τις απαιτήσεις σχεδιασμού.

Η τεχνολογία εκτύπωσης inkjet προσφέρει βελτιωμένη ανάλυση και επιλεκτικός έλεγχος πάχους για την ακριβή εφαρμογή της μάσκας συγκόλλησης. ο διαδικασία σκλήρυνσης, που περιλαμβάνει επεξεργασία σε υψηλή θερμοκρασία, εξασφαλίζει καλή πρόσφυση της μάσκας συγκόλλησης στην επιφάνεια PCB, ενισχύοντας την αντοχή και την προστασία της.

- Οι μέθοδοι εφαρμογής μάσκας συγκόλλησης περιλαμβάνουν το Epoxy Liquid, το Liquid Photo Imageable και το Dry Film Photo Imageable.

- Τεχνολογία εκτύπωσης inkjet παρέχει βελτιωμένη ανάλυση και επιλεκτικό έλεγχο πάχους.

- Η σκλήρυνση της μάσκας συγκόλλησης σε υψηλές θερμοκρασίες εξασφαλίζει καλή λειτουργία πρόσφυση στην επιφάνεια PCB.

Μεταξοτυπία και φινίρισμα

Η ακρίβεια είναι πρωταρχικής σημασίας στην εκτύπωση μεταξοτυπίας, μια κρίσιμη διαδικασία που προσθέτει σημαντικές πληροφορίες στο PCB, διευκολύνοντας την εύκολη αναγνώριση και συναρμολόγηση εξαρτημάτων. Αυτή η διαδικασία είναι απαραίτητη για την εξασφάλιση ακριβούς τοποθέτησης εξαρτημάτων κατά τη συναρμολόγηση και την επισκευή PCB. Η στρώση μεταξοτυπίας εφαρμόζεται μετά την εφαρμογή της μάσκας συγκόλλησης για να εξασφαλιστεί καθαρή ορατότητα. Η χρήση ενός στρώματος λευκού μελανιού παρέχει αντίθεση στο βασικό χρώμα του PCB, διευκολύνοντας την ανάγνωση.

Η μεταξοτυπία είναι υπεύθυνη για την προσθήκη χαρακτηριστικών στοιχείων, λογότυπων και άλλων πληροφοριών αναγνώρισης στο PCB. Αυτές οι πληροφορίες είναι απαραίτητες για την αναγνώριση εξαρτημάτων και τη διασφάλιση της σωστής συναρμολόγησης.

| Οφέλη μεταξοτυπίας | Περιγραφή | Σημασια |

|---|---|---|

| Αναγνώριση εξαρτημάτων | Επιτρέπει την εύκολη αναγνώριση των εξαρτημάτων | Κρίσιμο για συναρμολόγηση και επισκευή |

| Ακριβής Τοποθέτηση | Διευκολύνει την ακριβή τοποθέτηση των εξαρτημάτων | Εξασφαλίζει σωστή συναρμολόγηση και λειτουργικότητα |

| Οπτική αντίθεση | Παρέχει καθαρή ορατότητα έναντι του βασικού χρώματος του PCB | Ενισχύει την αναγνωσιμότητα |

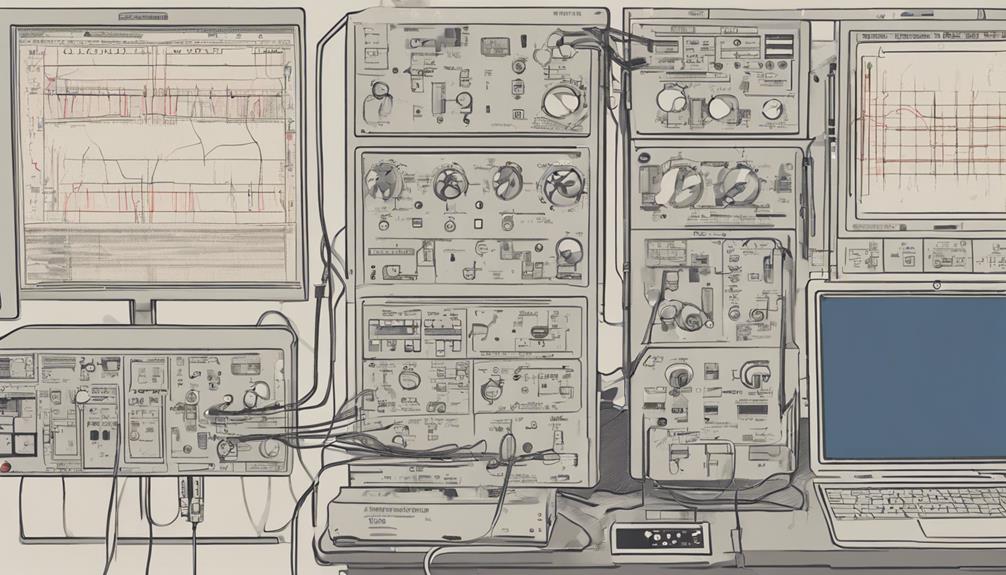

Δοκιμή ηλεκτρικής αξιοπιστίας

Οι δοκιμές ηλεκτρικής αξιοπιστίας περιλαμβάνουν μια σειρά αξιολογήσεων που πρέπει να εγγυηθούν PCB πληρούν τα πρότυπα απόδοσης. Μεταξύ αυτών, Δοκιμή καταπόνησης τάσης και Περιβαλλοντική Προσομοίωση αποτελούν ζωτικά συστατικά.

Η δοκιμή καταπόνησης τάσης υποβάλλει το PCB σε ελεγχόμενες διακυμάνσεις τάσης για τον εντοπισμό πιθανών αδυναμιών. Το Environmental Simulation αναπαράγει τις πραγματικές συνθήκες λειτουργίας για να μετρήσει την ανθεκτικότητα της πλακέτας.

Δοκιμή καταπόνησης τάσης

Η δοκιμή καταπόνησης τάσης είναι ένα βασικό συστατικό του δοκιμή ηλεκτρικής αξιοπιστίας. Προσομοιώνει ακραίες συνθήκες λειτουργίας για να αξιολογήσει την ικανότητα αντοχής ενός PCB επίπεδα υψηλής τάσης και προσδιορίζει πιθανές αδυναμίες στη μόνωση, εξαρτήματα και συνολική απόδοση.

Στη διάρκεια δοκιμή καταπόνησης τάσης, τα PCB υπόκεινται σε υψηλά επίπεδα τάσης για να αξιολογηθεί η αξιοπιστία και η αντοχή τους κάτω από ακραίες συνθήκες. Αυτή η δοκιμή είναι ζωτικής σημασίας για τη διασφάλιση της αξιοπιστίας και της ανθεκτικότητας των PCB πραγματικές συνθήκες λειτουργίας.

Αυτή η διαδικασία βοηθά στον εντοπισμό πιθανών βραχυκυκλωμάτων, βλαβών ή αστοχιών μόνωσης σε PCB υπό ακραίες συνθήκες τάσης. Παρέχει επίσης πολύτιμα δεδομένα για βελτίωση του σχεδιασμού PCB, τις διαδικασίες παραγωγής και τη συνολική ποιότητα των προϊόντων.

Τελικά, η δοκιμή καταπόνησης τάσης ενισχύει τη συνολική αξιοπιστία και απόδοση των PCB σε διάφορες εφαρμογές.

Περιβαλλοντική Προσομοίωση

Πέρα δοκιμή καταπόνησης τάσης, το οποίο αξιολογεί την ικανότητα ενός PCB να αντέχει σε υψηλά επίπεδα τάσης, περιβαλλοντικές δοκιμές προσομοίωσης χρησιμοποιείται για την αξιολόγηση της απόδοσης και της αξιοπιστίας ενός PCB σε διάφορες, σκληρές περιβαλλοντικές συνθήκες. Αυτός ο τύπος δοκιμών είναι ζωτικής σημασίας για την παραγωγή PCB, καθώς βοηθά στον εντοπισμό πιθανών αδυναμιών στη διαδικασία σχεδιασμού και κατασκευής.

Οι δοκιμές περιβαλλοντικής προσομοίωσης περιλαμβάνουν την υποβολή των PCB σε ακραίες συνθήκες όπως η θερμοκρασία, η υγρασία και οι κραδασμοί, μιμούμενοι τα σενάρια του πραγματικού κόσμου. Τεστ επιταχυνόμενης γήρανσης Διενεργούνται για να προβλέψουν τη διάρκεια ζωής και την απόδοση του PCB με την πάροδο του χρόνου, διασφαλίζοντας ότι το τελικό προϊόν πληροί βιομηχανικά πρότυπα.

Η συμμόρφωση με πρότυπα όπως το IPC-9592 διασφαλίζει ότι τα PCB πληρούν τις απαιτήσεις αξιοπιστίας. Με προσομοίωση περιβαλλοντικοί στρεσογόνοι παράγοντες, οι κατασκευαστές μπορούν να εντοπίσουν και να αντιμετωπίσουν πιθανά σφάλματα, διασφαλίζοντας ότι το τελικό προϊόν είναι αξιόπιστο και αποτελεσματικό.

Οι περιβαλλοντικές δοκιμές είναι ένα κρίσιμο βήμα στη διαδικασία κατασκευής PCB, επιτρέποντας στους κατασκευαστές να βελτιώσουν τα σχέδια και τις μεθόδους παραγωγής τους για να παράγουν υψηλής ποιότητας, αξιόπιστα PCB.

Τελικός έλεγχος και συσκευασία

Κατά το τελικό στάδιο της κατασκευής PCB, διενεργείται σχολαστική επιθεώρηση για να διασφαλιστεί ότι οι πλακέτες τυπωμένων κυκλωμάτων πληρούν τα απαιτούμενα πρότυπα και τις προδιαγραφές πελατών. Αυτό τελική επιθεώρηση περιλαμβάνει οπτικούς ελέγχους για ελαττώματα, Κάλυψη μάσκας συγκόλλησης, και τοποθετήσεις εξαρτημάτων. Τυχόν αποκλίσεις που διαπιστωθούν κατά τη διάρκεια αυτής της διαδικασίας μπορεί να οδηγήσουν σε επανεργασία ή απόρριψη του PCB.

- Η τελική επιθεώρηση διασφαλίζει τη συμμόρφωση με τα βιομηχανικά πρότυπα και τις προδιαγραφές των πελατών

- Πραγματοποιούνται οπτικοί έλεγχοι για ελαττώματα, κάλυψη μάσκας συγκόλλησης και τοποθετήσεις εξαρτημάτων

- Οποιεσδήποτε αποκλίσεις μπορεί να οδηγήσουν σε εκ νέου επεξεργασία ή απόρριψη του PCB

Μόλις τα PCB περάσουν τον τελικό έλεγχο, συσκευάζονται μαζί τους προστατευτικά υλικά για την αποφυγή ζημιών κατά την αποστολή. Κατάλληλη τεκμηρίωση και τα πιστοποιητικά περιλαμβάνονται στη συσκευασία για ιχνηλασιμότητα και συμμόρφωση. Αυτό διασφαλίζει ότι τα PCB παραδίδονται στους πελάτες σε άριστη κατάσταση, πληρώντας τις προδιαγραφές και τις απαιτήσεις τους.

Το στάδιο της τελικής επιθεώρησης και συσκευασίας είναι καθοριστικής σημασίας για τη διασφάλιση της ποιότητας και της αξιοπιστίας των πλακετών τυπωμένου κυκλώματος.

Ποιες είναι οι μέθοδοι δοκιμής που χρησιμοποιούνται στην κατασκευή PCB;

Οταν πρόκειται για κατασκευή βασικών ειδών πλακέτας τυπωμένου κυκλώματος, υπάρχουν διάφορες μέθοδοι δοκιμής που χρησιμοποιούνται στην κατασκευή PCB για να διασφαλιστεί η ποιότητα και η αξιοπιστία. Αυτές οι μέθοδοι περιλαμβάνουν οπτική επιθεώρηση, αυτοματοποιημένη οπτική επιθεώρηση, δοκιμή ιπτάμενου καθετήρα και δοκιμή εντός κυκλώματος. Κάθε μέθοδος διαδραματίζει κρίσιμο ρόλο στην ανίχνευση τυχόν προβλημάτων και ελαττωμάτων στα κατασκευασμένα PCB.

Ποιοτικός έλεγχος και αποστολή

Προκειμένου να διασφαλιστεί το υψηλότερο επίπεδο ποιότητας και αξιοπιστίας, οι κατασκευαστές PCB χρησιμοποιούν μια σειρά μεθοδολογιών δοκιμών, συμπεριλαμβανομένων δοκιμών εντός κυκλώματος, αυτοματοποιημένης οπτικής επιθεώρησης και επιθεώρησης ακτίνων Χ, για να επαληθεύσουν τη λειτουργικότητα και την απόδοση των πλακών τυπωμένου κυκλώματος. Κάθε PCB υποβάλλεται σε αυστηρούς ελέγχους για να εγγυηθεί τη λειτουργικότητα, την αξιοπιστία και την τήρηση των προδιαγραφών σχεδιασμού. Οι δοκιμές ιπτάμενων ανιχνευτών και οι δοκιμές καύσης είναι κοινές μέθοδοι που χρησιμοποιούνται για την επαλήθευση της ποιότητας και της απόδοσης των PCB.

| Μέθοδος δοκιμής | Περιγραφή | Σκοπός |

|---|---|---|

| Δοκιμή εντός κυκλώματος | Δοκιμάζει μεμονωμένα εξαρτήματα στο PCB | Επαληθεύστε τη λειτουργικότητα του στοιχείου |

| Αυτοματοποιημένη Οπτική Επιθεώρηση | Επιθεωρεί το PCB για ελαττώματα και σφάλματα | Ανιχνεύει οπτικά ελαττώματα |

| Επιθεώρηση ακτίνων Χ | Επιθεωρεί τα εσωτερικά στρώματα του PCB | Επαληθεύει τις εσωτερικές συνδέσεις |

Οι κατάλληλες διαδικασίες συσκευασίας και αποστολής είναι απαραίτητες για την προστασία των PCB κατά τη μεταφορά και την παράδοση στους πελάτες. Τα πιστοποιητικά και η τεκμηρίωση είναι ζωτικής σημασίας για την επαλήθευση της ποιότητας των PCB και την παροχή των απαραίτητων πληροφοριών στους πελάτες. Εφαρμόζοντας αυστηρά μέτρα ποιοτικού ελέγχου, οι κατασκευαστές PCB μπορούν να εξασφαλίσουν την παράδοση προϊόντων υψηλής ποιότητας που ανταποκρίνονται στις απαιτήσεις των πελατών.

Συχνές Ερωτήσεις

Πώς κατασκευάζετε ένα PCB βήμα προς βήμα;

Για την κατασκευή ενός PCB, η διαδικασία ξεκινά με την προετοιμασία των πρώτων υλών. Αυτό περιλαμβάνει την απόκτηση laminate με επένδυση χαλκού και φωτοανθεκτικό.

Στη συνέχεια, το εσωτερικά στρώματα δημιουργούνται μέσα από διάφορα στάδια όπως η απεικόνιση, η χάραξη και η πλαστικοποίηση.

Ακολουθεί η διάνοιξη οπών για εξαρτήματα διαμπερούς οπής, ακολουθούμενη από διαδικασίες όπως η επιμετάλλωση χαλκού και η εφαρμογή μάσκας συγκόλλησης.

Οι επιλογές φινιρίσματος επιφανειών, όπως το ασήμι ή ο χρυσός, εφαρμόζονται στη συνέχεια για προστασία και λειτουργικότητα.

Ποια είναι τα βήματα για τη δοκιμή PCB;

Κατά τη διεξαγωγή δοκιμών PCB, είναι απαραίτητη μια πολύπλευρη προσέγγιση. Αρχικά, δοκιμή εντός κυκλώματος χρησιμοποιείται για την ανίχνευση βραχυκυκλωμάτων και ανοίγματος, διασφαλίζοντας τη σωστή λειτουργία του κυκλώματος.

Επόμενο, αυτοματοποιημένη οπτική επιθεώρηση χρησιμοποιείται για τον εντοπισμό ελαττωμάτων όπως λείπουν εξαρτήματα ή κακές ευθυγραμμίσεις.

Στη συνέχεια, διεξάγεται δοκιμή ιπτάμενου καθετήρα για την αξιολόγηση της συνδεσιμότητας και της λειτουργικότητας χωρίς εξάρτημα δοκιμής.

Ποια είναι τα 17 κοινά στάδια επεξεργασίας παραγωγής στην παραγωγή PCB;

Στην παραγωγή PCB, 17 βασικά βήματα κατασκευής είναι ζωτικής σημασίας για τη δημιουργία αξιόπιστων πλακών τυπωμένου κυκλώματος. Αυτά τα βήματα περιλαμβάνουν:

- Απεικόνιση

- Χαλκογραφία

- Γεώτρηση

- Εφαρμογή μάσκας συγκόλλησης

- Ευθυγράμμιση στρώσεων

- Λεπτό έλασμα

- Επιμετάλλωση

- Έλεγχοι ποιότητας

Κάθε βήμα εγγυάται ακριβή ευθυγράμμιση του στρώματος, διάτρηση χωρίς ελαττώματα και επαρκές πάχος επιμετάλλωσης. Αυστηρά μέτρα ποιοτικού ελέγχου, συμπεριλαμβανομένης της αυτοματοποιημένης οπτικής επιθεώρησης, διασφαλίζουν PCB υψηλής ποιότητας για διάφορες ηλεκτρονικές εφαρμογές.

Ποιοι είναι οι 7 τύποι μεθόδων δοκιμής PCB;

Στον τομέα των δοκιμών πλακέτας τυπωμένου κυκλώματος (PCB), χρησιμοποιούνται επτά διαφορετικές μέθοδοι για την εγγύηση της αξιοπιστίας και της ποιότητας των PCB. Αυτές οι μέθοδοι περιλαμβάνουν Δοκιμή εντός κυκλώματος, Αυτοματοποιημένη Οπτική Επιθεώρηση, Flying Probe Test, Burn-In Test και Ray Inspection, καθένα από τα οποία εξυπηρετεί έναν μοναδικό σκοπό στον εντοπισμό ελαττωμάτων και ανωμαλιών.