Οι αστοχίες πλακέτας τυπωμένου κυκλώματος (PCB) μπορούν να αποδοθούν σε πολλούς παράγοντες, μεταξύ των οποίων κενά επιμετάλλωσης, ανεπαρκές διάκενο χαλκού, λωρίδες και ζητήματα μάσκας συγκόλλησης. Κακές διαδικασίες παραγωγής, ελαττώματα σχεδιασμού και περιβαλλοντικοί παράγοντες όπως η θερμότητα, η σκόνη και η υγρασία μπορούν επίσης να συμβάλουν στην αστοχία PCB. Επιπλέον, παγίδες οξέος, προβλήματα συγκόλλησης και κατασκευαστικά ελαττώματα μπορεί να συμβιβαστεί Αξιοπιστία PCB. Η κατανόηση των βασικών αιτιών της αστοχίας PCB είναι ζωτικής σημασίας για το σχεδιασμό και την κατασκευή αξιόπιστων ηλεκτρονικών συστημάτων. Εξετάζοντας αυτούς τους παράγοντες, γίνεται προφανές ότι μια ενδελεχής προσέγγιση στο σχεδιασμό και την κατασκευή PCB είναι απαραίτητη για την πρόληψη αστοχιών και τη διασφάλιση κορυφαίας απόδοσης.

Βασικά Takeaways

- Τα κενά επιμετάλλωσης, οι κακές διαδικασίες επιμετάλλωσης και η μόλυνση μπορεί να οδηγήσουν σε αναξιόπιστες συνδέσεις και αστοχία PCB.

- Το ανεπαρκές διάκενο χαλκού και τα ελαττώματα σχεδιασμού μπορεί να προκαλέσουν βραχυκυκλώματα και ακούσια ροή ρεύματος.

- Οι λωρίδες, οι παγίδες οξέος και τα κατασκευαστικά ελαττώματα μπορεί να προκαλέσουν βραχυκυκλώματα, διάβρωση και αστοχίες της συσκευής.

- Τα προβλήματα συγκόλλησης, όπως οι ενώσεις ψυχρής συγκόλλησης και τα προβλήματα με τη μάσκα συγκόλλησης μπορούν να θέσουν σε κίνδυνο τις συνδέσεις και τη μακροζωία των PCB.

- Περιβαλλοντικοί παράγοντες, συμπεριλαμβανομένης της θερμότητας, της σκόνης και της υγρασίας, μπορούν να υποβαθμιστούν και να προκαλέσουν αστοχία PCB με την πάροδο του χρόνου.

Κενά επιμετάλλωσης και αναξιόπιστες συνδέσεις

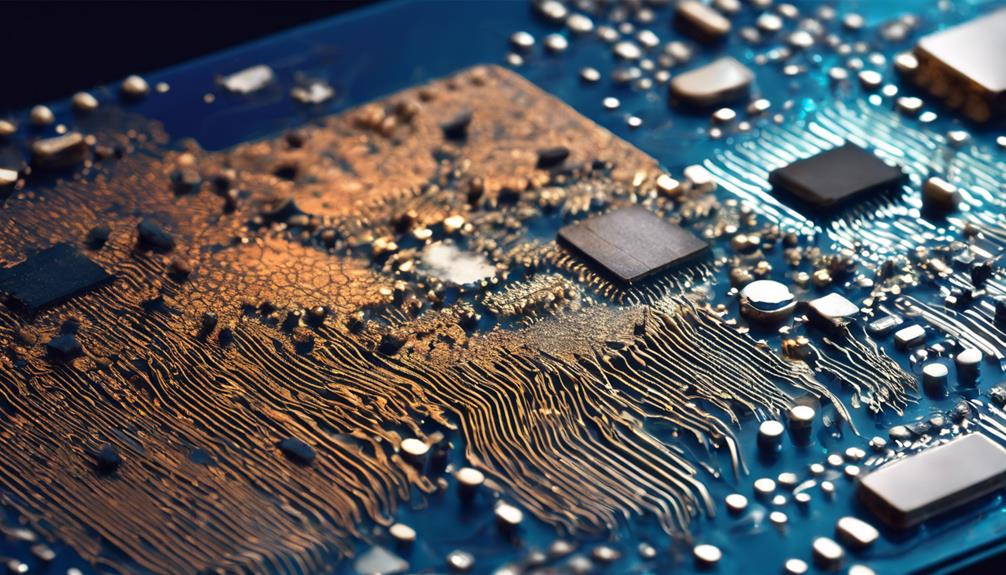

Κενά επιμετάλλωσης, τα οποία εκδηλώνονται ως κενοί χώροι στη χάλκινη επένδυση πλακέτες τυπωμένων κυκλωμάτων, είναι ένας κοινός ένοχος πίσω αναξιόπιστες ηλεκτρικές συνδέσεις και επακόλουθες βλάβες PCB. Αυτά τα κενά μπορεί να προκύψουν λόγω κακών διαδικασιών επιμετάλλωσης, ανεπαρκούς πρόσφυσης ή μόλυνσης κατά την κατασκευή, με αποτέλεσμα να διακυβεύεται η ακεραιότητα της επιμετάλλωσης χαλκού. Ως αποτέλεσμα, οι ηλεκτρικές συνδέσεις γίνονται αναξιόπιστες, προκαλώντας απώλεια σήματος, περιοδικές βλάβες και συνολική δυσλειτουργία PCB.

Να προσδιορίσει κενά επιμετάλλωσης, διαγνωστικές τεχνικές όπως π.χ ανάλυση μικροτομής και ακτινολογικός έλεγχος απασχολούνται. Αυτές οι μέθοδοι επιτρέπουν στους κατασκευαστές να ανιχνεύουν και να αντιμετωπίζουν κενά επιμετάλλωσης, διασφαλίζοντας τη σωστή λειτουργικότητα και αξιοπιστία των πλακετών τυπωμένων κυκλωμάτων.

Στην κατασκευή PCB, είναι σημαντικό να εφαρμοστεί μέτρα ποιοτικού ελέγχου για να αποτρέψετε εξαρχής την εμφάνιση κενών επιμετάλλωσης. Με αυτόν τον τρόπο, οι κατασκευαστές μπορούν να ελαχιστοποιήσουν τον κίνδυνο αναξιόπιστων συνδέσεων και απώλειας σήματος, αποτρέποντας τελικά τις αστοχίες PCB.

Διάκενο χαλκού και βραχυκυκλώματα

Ανεπαρκής διάκενο χαλκού, μια κρίσιμη σχεδιαστική σκέψη σε κατασκευή πλακέτας τυπωμένου κυκλώματος, μπορεί να έχει καταστροφικές συνέπειες, όπως βραχυκυκλώματα που μπορεί να καταστήσει ολόκληρη την πλακέτα μη λειτουργική. Το διάκενο χαλκού αναφέρεται στο ελάχιστη απόσταση ανάμεσα σε ίχνη ή εξαρτήματα χαλκού σε ένα PCB. Η ανεπαρκής απόσταση μεταξύ αυτών των στοιχείων μπορεί να οδηγήσει σε βραχυκυκλώματα, με αποτέλεσμα ακούσια ροή ρεύματος και δυνητικά καταστροφική αποτυχία.

Κατάλληλος Σχεδιασμός PCB και τα ζητήματα διάταξης για το διάκενο χαλκού είναι απαραίτητα για την αποφυγή βραχυκυκλωμάτων. Εφαρμογή κανόνες σχεδιασμού για το διάκενο χαλκού μπορεί να βοηθήσει στην αποφυγή βραχυκυκλωμάτων και να εγγυηθεί την αξιοπιστία της πλακέτας τυπωμένου κυκλώματος. Τα βραχυκυκλώματα μπορεί να βλάψουν εξαρτήματα, να διαταράξουν ροή σήματος, και τελικά καθιστούν το PCB μη λειτουργικό.

Για να μετριάσουν αυτόν τον κίνδυνο, οι σχεδιαστές πρέπει να εξετάσουν προσεκτικά το διάκενο χαλκού στα σχέδιά τους, διασφαλίζοντας επαρκή απόσταση μεταξύ των χάλκινων ιχνών και των εξαρτημάτων για την αποφυγή ακούσιας ροής ρεύματος. Ακολουθώντας τους καθιερωμένους κανόνες και οδηγίες σχεδιασμού, οι σχεδιαστές PCB μπορούν να ελαχιστοποιήσουν τον κίνδυνο βραχυκυκλωμάτων και να εξασφαλίσουν την αξιόπιστη λειτουργία των πλακών τυπωμένων κυκλωμάτων τους.

Σχισμές και ηλεκτρικές παρεμβολές

Καθώς κατασκευάζονται οι πλακέτες τυπωμένων κυκλωμάτων, μικρά θραύσματα από αγώγιμο υλικό, γνωστό ως σχίδες, μπορεί να μείνει κατά λάθος πίσω, θέτοντας σημαντική απειλή για την αξιοπιστία του PCB. Αυτές οι λωρίδες μπορούν να προκαλέσουν βραχυκυκλώματα και να διαταράξουν ηλεκτρικά σήματα, που οδηγεί σε ακανόνιστη συμπεριφορά σε ηλεκτρονικές συσκευές. Οι ηλεκτρικές παρεμβολές που δημιουργούνται από λωρίδες μπορεί να έχουν καταστροφικές συνέπειες, συμπεριλαμβανομένης της δυσλειτουργίας και της βλάβης της συσκευής.

Οι λωρίδες είναι ένα κοινό υποπροϊόν της κατασκευής PCB και η παρουσία τους μπορεί να αποδοθεί σε ανεπαρκή διαδικασίες ποιοτικού ελέγχου. Κατά τη διάρκεια του διαδικασία παραγωγής, μικρά κομμάτια αγώγιμου υλικού μπορεί να σπάσουν και να παραμείνουν στην σανίδα, περιμένοντας να προκαλέσουν όλεθρο.

Είναι απαραίτητο να εφαρμόζονται αυστηρές διαδικασίες επιθεώρησης και δοκιμών για τον εντοπισμό και την εξάλειψη των λωρίδων στα PCB. Με αυτόν τον τρόπο, οι κατασκευαστές μπορούν να μειώσουν σημαντικά τον κίνδυνο αστοχίας PCB και να διατηρήσουν την αξιοπιστία των προϊόντων τους. Αποτελεσματικά μέτρα ποιοτικού ελέγχου μπορούν να βοηθήσουν στην ανίχνευση και την αφαίρεση σχισμών, ελαχιστοποιώντας την πιθανότητα ηλεκτρικών παρεμβολών και βραχυκυκλωμάτων.

Λείπει ζημιά μάσκας συγκόλλησης και εξαρτήματος

Συχνά, η απουσία α μάσκα ύλης συγκολλήσεως μπορεί να έχει εκτεταμένες συνέπειες για την αξιοπιστία και τη μακροζωία μιας πλακέτας τυπωμένου κυκλώματος, οδηγώντας τελικά σε πρόωρη αποτυχία. Μια μάσκα συγκόλλησης που λείπει εκθέτει τα ίχνη χαλκού στο δυναμικό βραχυκυκλώματα και διάβρωση, που θέτει σε κίνδυνο τα PCB ηλεκτρική αγωγιμότητα.

Επιπλέον, η έλλειψη α προστατευτικό στρώμα μεταξύ των εξαρτημάτων και του περιβάλλοντος αυξάνει τον κίνδυνο ζημιά εξαρτήματος. Αυτό μπορεί να συμβεί λόγω έκθεσης σε περιβαλλοντικοί στρεσογόνοι παράγοντες, όπως υγρασία, θερμότητα και ρύπους.

Η απουσία μάσκας συγκόλλησης μπορεί επίσης να οδηγήσει σε παγίδες οξέων, οι οποίες μπορούν να προκαλέσουν μακροχρόνια βλάβη στο PCB. Επιπλέον, η έλλειψη μάσκας συγκόλλησης μεταξύ των μαξιλαριών μπορεί να οδηγήσει σε κακές συνδέσεις συγκόλλησης, μειώνοντας τη συνολική ηλεκτρική αγωγιμότητα του PCB.

Η σωστή εφαρμογή της μάσκας συγκόλλησης είναι απαραίτητη για την προστασία των εξαρτημάτων και τη διασφάλιση της μακροζωίας του PCB. Παραβλέποντας αυτό το κρίσιμο βήμα, οι κατασκευαστές κινδυνεύουν να θέσουν σε κίνδυνο την αξιοπιστία και την απόδοση των PCB τους, οδηγώντας τελικά σε πρόωρη αστοχία.

Παγίδες οξέων και κίνδυνοι διάβρωσης

Πέρα από τους κινδύνους που σχετίζονται με την έλλειψη μάσκας συγκόλλησης, μια άλλη κοινή αιτία αστοχίας πλακέτας τυπωμένου κυκλώματος έγκειται στον σχηματισμό παγίδες οξέων, που μπορεί να οδηγήσει σε διάβρωση και θέτουν σε κίνδυνο την αξιοπιστία του ηλεκτρονικές συσκευές.

Οι όξινες παγίδες συμβαίνουν όταν το χαρακτικό παγιδεύεται κατά λάθος κατά τη διάρκεια της διαδικασίας κατασκευής PCB, δημιουργώντας περιοχές όπου μπορεί να συμβεί διάβρωση με την πάροδο του χρόνου. Εάν αφεθούν ανεξέλεγκτες, αυτές οι παγίδες οξέων μπορεί να οδηγήσουν σε βραχυκυκλώματα και βλάβες σε ηλεκτρονικές συσκευές.

ο κινδύνους διάβρωσης που σχετίζονται με παγίδες οξέων μπορεί να θέσει σε κίνδυνο τη λειτουργικότητα και τη διάρκεια ζωής των ηλεκτρονικών εξαρτημάτων στο PCB. Να προστασία από αυτούς τους κινδύνους, ο σωστός σχεδιασμός και οι διαδικασίες κατασκευής PCB είναι απαραίτητες.

Οι σχεδιαστές και οι κατασκευαστές πρέπει να λάβουν μέτρα για να αποτρέψουν το σχηματισμό παγίδων οξέων και η τακτική επιθεώρηση και συντήρηση μπορεί να βοηθήσει στον εντοπισμό και την αντιμετώπιση αυτών των ζητημάτων πριν προκύψουν Αστοχία PCB.

Θερμική καταπόνηση και δυσλειτουργίες PCB

Η θερμική καταπόνηση είναι ένας διάχυτος ένοχος για την αστοχία της πλακέτας τυπωμένου κυκλώματος (PCB). Μπορεί να αποδοθεί σε υπερβολικές διακυμάνσεις θερμοκρασίας και υποβέλτιστη επιλογή υλικού. Ακραίες θερμοκρασίεςΕιδικότερα, μπορεί να καταστρέψει τα PCB, προκαλώντας δυσλειτουργία ή πλήρη αστοχία των εξαρτημάτων.

Καθώς εξερευνούμε τη σχέση του θερμική καταπόνηση και δυσλειτουργίες PCB, θα εξετάσουμε τον κρίσιμο ρόλο της επιλογής υλικού και των ακραίων θερμοκρασιών στον μετριασμό αυτού του διάχυτου ζητήματος.

Η ακραία θερμοκρασία έχει σημασία

Υπό συνθήκες ακραίας ζέστης ή κρύου, οι πλακέτες τυπωμένων κυκλωμάτων είναι επιρρεπείς σε θερμική καταπόνηση, κύριος καταλύτης για δυσλειτουργίες και βλάβες PCB.

Οι ακραίες θερμοκρασίες μπορεί να οδηγήσουν σε θερμικό στρες, με αποτέλεσμα τα εξαρτήματα να διαστέλλονται και να συστέλλονται με διαφορετικούς ρυθμούς, με αποτέλεσμα εξασθενημένες συγκολλήσεις και αυξημένη πιθανότητα αποτυχίας.

Το κατάλληλο βάρος χαλκού και επιμετάλλωσης παίζει ζωτικό ρόλο στη μείωση της θερμικής καταπόνησης στα εξαρτήματα PCB, διασφαλίζοντας αξιόπιστη απόδοση.

Τα καμένα εξαρτήματα σε ένα PCB είναι εύκολα αναγνωρίσιμα σημάδια ζητημάτων που σχετίζονται με τη θερμική καταπόνηση, τα οποία μπορεί να είναι καταστροφικά για εφαρμογές υψηλής απόδοσης.

Αποτελεσματικός απαγωγή θερμότητας είναι απαραίτητο για τον μετριασμό της θερμικής καταπόνησης και την πρόληψη αστοχιών.

Με την κατανόηση του αντίκτυπου του ακραίες θερμοκρασίες στα PCB, οι σχεδιαστές και οι κατασκευαστές μπορούν να λάβουν προληπτικά μέτρα για να εξασφαλίσουν την αξιοπιστία και τη μακροζωία των προϊόντων τους.

Σφάλματα επιλογής υλικού

Η ανεπαρκής εξέταση των ιδιοτήτων του υλικού κατά τη φάση σχεδιασμού μπορεί να οδηγήσει σε αναντιστοιχίες στους ρυθμούς θερμικής διαστολής, επιδεινώνοντας τη θερμική καταπόνηση και αυξάνοντας την πιθανότητα δυσλειτουργιών PCB. Τα σφάλματα επιλογής υλικού μπορεί να οδηγήσουν σε θερμική καταπόνηση, οδηγώντας σε δυσλειτουργίες και αστοχίες στις πλακέτες τυπωμένων κυκλωμάτων. Αυτή η πίεση μπορεί να αποδυναμώσει τις αρθρώσεις συγκόλλησης, προκαλώντας την πρόωρη αστοχία τους.

| Υλική Περιουσία | Ρυθμός θερμικής διαστολής | Συνέπεια ασυμφωνίας |

|---|---|---|

| Χαλκός | 16,5 ppm/K | Εξασθενημένες συγκολλήσεις |

| FR4 | 12-14 ppm/K | Θερμική καταπόνηση και δυσλειτουργία PCB |

| Κόλλα μετάλλων | 21-25 ppm/K | Ραγισμένες ή σπασμένες αρθρώσεις |

| Επιμετάλλωση | 10-15 ppm/K | Μειωμένη διάρκεια ζωής και αξιοπιστία |

Τα PCB υψηλής απόδοσης απαιτούν αποτελεσματική απαγωγή θερμότητας για τη μείωση των επιπτώσεων της θερμικής καταπόνησης. Το λανθασμένο βάρος του χαλκού και των προβλημάτων επιμετάλλωσης μπορεί να επιδεινώσει τη θερμική καταπόνηση, οδηγώντας σε καμένα εξαρτήματα και δυσλειτουργίες PCB. Κατανοώντας τους ρυθμούς διαστολής του υλικού και τις συνέπειές τους, οι σχεδιαστές μπορούν να λάβουν τεκμηριωμένες αποφάσεις για να ελαχιστοποιήσουν τη θερμική καταπόνηση και να εγγυηθούν αξιόπιστη απόδοση PCB.

Κακή συγκόλληση και βλάβες αρμών

Η κακή συγκόλληση και οι αστοχίες αρμών μπορεί να οδηγήσουν σε δυσλειτουργίες και βλάβες της πλακέτας τυπωμένου κυκλώματος (PCB).

Ενώσεις ψυχρής συγκόλλησης, που σχηματίζονται λόγω ανεπαρκής ροή συγκόλλησης, είναι ένα κοινό ζήτημα που μπορεί να θέσει σε κίνδυνο την ακεραιότητα των συνδέσεων στο PCB.

Η ανεπαρκής ροή συγκόλλησης μπορεί να οδηγήσει σε αδύναμους συνδέσμους, αυξάνοντας την πιθανότητα αστοχίας PCB.

Μορφή αρθρώσεων ψυχρής συγκόλλησης

Η ανεπαρκής θερμότητα ή οι ακατάλληλες τεχνικές συγκόλλησης μπορεί να προκαλέσουν τη δημιουργία αδύναμου δεσμού συγκόλλησης με τα εξαρτήματα, με αποτέλεσμα ενώσεις ψυχρής συγκόλλησης που θέτουν σε κίνδυνο την αξιοπιστία των πλακετών τυπωμένου κυκλώματος.

Οι ενώσεις ψυχρής συγκόλλησης είναι ένα κοινό πρόβλημα στην κατασκευή PCB, που οδηγεί σε διακοπτόμενες ηλεκτρικές συνδέσεις, αστοχίες κυκλώματος και συνολική δυσλειτουργία. Οι κύριες αιτίες των ενώσεων ψυχρής συγκόλλησης είναι η ανεπαρκής θερμότητα κατά τη συγκόλληση και η ακατάλληλη τεχνική, με αποτέλεσμα αδύναμες αρθρώσεις.

| Αιτίες | Υπάρχοντα |

|---|---|

| Ανεπαρκής θερμότητα | Αδύναμες αρθρώσεις, διακοπτόμενες συνδέσεις |

| Λανθασμένη τεχνική | Ενώσεις ψυχρής συγκόλλησης, αστοχίες κυκλώματος |

| Ανεπαρκής εκπαίδευση | Δυσλειτουργία PCB, προβλήματα αξιοπιστίας |

Για τον εντοπισμό των ενώσεων ψυχρής συγκόλλησης, η οπτική επιθεώρηση και η δοκιμή με ένα πολύμετρο μπορούν να βοηθήσουν στην ανίχνευση του προβλήματος για επισκευή. Είναι απαραίτητο να χρησιμοποιείτε κατάλληλες τεχνικές συγκόλλησης, εξοπλισμό και εκπαίδευση για να αποτρέψετε τις ενώσεις ψυχρής συγκόλλησης και να εξασφαλίσετε αξιόπιστη απόδοση PCB. Κατανοώντας τα αίτια και τα αποτελέσματα των ενώσεων ψυχρής συγκόλλησης, οι κατασκευαστές μπορούν να λάβουν προληπτικά μέτρα για να αποτρέψουν αυτά τα ελαττώματα και να διατηρήσουν την ποιότητα των τυπωμένων κυκλωμάτων τους.

Ανεπαρκής ροή συγκόλλησης

Κατά τη διάρκεια της διαδικασία συγκόλλησης, η ροή της συγκόλλησης μπορεί να διακυβευτεί, οδηγώντας σε αδύναμες αρθρώσεις και δυνατότητες αστοχία πλακέτας κυκλώματος, υπογραμμίζοντας περαιτέρω τη σημασία του σωστές τεχνικές συγκόλλησης.

Η ανεπαρκής ροή συγκόλλησης μπορεί να οδηγήσει σε αδύναμους συνδέσμους, επιρρεπείς σε ρωγμές και σπάσιμο υπό πίεση, προκαλώντας διακοπτόμενες ηλεκτρικές συνδέσεις και δυσλειτουργίες του συστήματος. Η ανεπαρκής ροή συγκόλλησης μπορεί επίσης να οδηγήσει σε ενώσεις ψυχρής συγκόλλησης, τα οποία είναι διαβόητα αναξιόπιστα και επιρρεπή σε αποτυχία.

Για τον μετριασμό αυτών των κινδύνων, είναι απαραίτητο να χρησιμοποιείτε κατάλληλες τεχνικές συγκόλλησης, διασφαλίζοντας επαρκή ροή συγκόλλησης και ισχυρές, αξιόπιστες συνδέσεις στην πλακέτα τυπωμένου κυκλώματος (PCB).

Τα μέτρα ποιοτικού ελέγχου κατά τη διάρκεια των διαδικασιών συγκόλλησης είναι ζωτικής σημασίας για την αποφυγή ανεπαρκούς ροής συγκόλλησης και πιθανών αστοχιών της πλακέτας. Με την αυστηρή εφαρμογή μέτρα ποιοτικού ελέγχου, οι κατασκευαστές μπορούν να ελαχιστοποιήσουν τον κίνδυνο ανεπαρκούς ροής συγκόλλησης και να εξασφαλίσουν την παραγωγή υψηλής ποιότητας, αξιόπιστων PCB.

Κατασκευαστικά ελαττώματα και αστοχία PCB

Τα κατασκευαστικά ελαττώματα, που ευθύνονται για την πλειονότητα των αστοχιών της πλακέτας τυπωμένου κυκλώματος κατά τη διαδικασία συναρμολόγησης, μπορεί να εκδηλωθούν με διάφορες μορφές, συμπεριλαμβανομένων εσφαλμένων στρωμάτων, βραχυκυκλωμάτων και διασταυρούμενων σημάτων. Αυτά τα ελαττώματα μπορεί να οδηγήσουν σε καταστροφικές βλάβες, καθιστώντας το PCB άχρηστο. Για να μετριαστούν αυτά τα ζητήματα, είναι απαραίτητο να εφαρμόζονται αυστηρά μέτρα ποιοτικού ελέγχου κατά τη διαδικασία κατασκευής και κατασκευής.

| Θέμα Κατασκευής | Περιγραφή | Επίδραση στο PCB |

|---|---|---|

| Εσφαλμένα ευθυγραμμισμένα στρώματα | Τα στρώματα του PCB δεν είναι σωστά ευθυγραμμισμένα, οδηγώντας σε βραχυκυκλώματα | Αστοχία PCB, μειωμένη απόδοση |

| Βραχυκυκλώματα | Μη προβλεπόμενες συνδέσεις μεταξύ εξαρτημάτων PCB | Αστοχία PCB, μειωμένη απόδοση |

| Διασταυρωμένα σήματα | Σήματα που μεταδίδονται μεταξύ εσφαλμένων εξαρτημάτων | Αστοχία PCB, μειωμένη απόδοση |

| Μολυσμένη συγκόλληση | Ακαθαρσίες στη συγκόλληση, που επηρεάζουν την ποιότητα της άρθρωσης | Αστοχία PCB, μειωμένη αξιοπιστία |

| Λανθασμένες τεχνικές συγκόλλησης | Λανθασμένες μέθοδοι συγκόλλησης, που οδηγούν σε αδύναμες αρθρώσεις | Αστοχία PCB, μειωμένη αξιοπιστία |

Η σωστή δοκιμή και επιθεώρηση PCB κατά τη διαδικασία συναρμολόγησης μπορεί να βοηθήσει στον εντοπισμό και την επίλυση αυτών των προβλημάτων κατασκευής, διασφαλίζοντας την παραγωγή PCB υψηλής ποιότητας. Αντιμετωπίζοντας αυτά τα ελαττώματα, οι κατασκευαστές μπορούν να ελαχιστοποιήσουν τις αστοχίες PCB και να εγγυηθούν αξιόπιστη απόδοση.

Περιβαλλοντικοί παράγοντες και υποβάθμιση PCB

Καθώς οι πλακέτες τυπωμένων κυκλωμάτων είναι εγγενώς επιρρεπείς σε περιβαλλοντικές πιέσεις, έκθεση σε θερμότητα, σκόνη, και η υγρασία μπορεί να οδηγήσει σε υποβάθμιση και πιθανή αστοχία.

Περιβαλλοντικοί παράγοντες, όπως π.χ ακραίες θερμοκρασίες, μπορεί να επιταχύνει την υποβάθμιση των PCB, προκαλώντας θερμική καταπόνηση και πιθανή αστοχία εξαρτήματος.

Ξένα συντρίμμια σαν σκόνη, μαλλιά, υγρό και ίνες μπορεί να προκαλέσουν υπερθέρμανση και να υποβαθμίσουν την απόδοση των PCB με την πάροδο του χρόνου.

Για τον μετριασμό αυτών των κινδύνων, περιβάλλοντα παραγωγής ελεγχόμενα από το κλίμα Συνιστώνται για τη διατήρηση ασφαλών επιπέδων υγρασίας και την πρόληψη περιβαλλοντικών παραγόντων από το να επηρεάσουν τα PCB.

Οι τυχαίες κρούσεις, οι υπερφορτώσεις ισχύος, οι υπερτάσεις και η ηλεκτροστατική εκφόρτιση (ESD) μπορούν να συμβάλουν στην Βλάβες PCB.

Η συσσώρευση αυτών των περιβαλλοντικών παραγόντων μπορεί να οδηγήσει σε υποβάθμιση των PCB, με αποτέλεσμα τελικά σε αστοχία.

Είναι απαραίτητο να ληφθούν υπόψη αυτοί οι περιβαλλοντικοί παράγοντες κατά τη διαδικασία σχεδιασμού και κατασκευής για να διασφαλιστεί η αξιοπιστία και η μακροζωία των πλακετών τυπωμένων κυκλωμάτων.

Σχεδιαστικά ελαττώματα και αναποτελεσματικότητα PCB

Συμφυής σχεδιαστικά ελαττώματα και οι αναποτελεσματικότητες μπορούν να θέσουν σε κίνδυνο την αξιοπιστία και την απόδοση των πλακών τυπωμένων κυκλωμάτων, οδηγώντας σε πρόωρη αστοχία ή δυσλειτουργία.

Σχεδιαστικά ελαττώματα PCB, όπως κενά επιμετάλλωσης και ανεπαρκές διάκενο από χαλκό στην άκρη, μπορεί να οδηγήσει σε αστοχίες πλακέτας κυκλώματος. Επιπλέον, λείπει μάσκα συγκόλλησης μεταξύ των μαξιλαριών και των παγίδων οξέων είναι κοινές ανεπάρκειες σχεδιασμού που μπορούν να επηρεάσουν την απόδοση των PCB.

Η ανεπαρκής θωράκιση από ηλεκτρομαγνητικές παρεμβολές λόγω παραλείψεων σχεδιασμού μπορεί να προκαλέσει δυσλειτουργίες PCB. Ο ακατάλληλος σχεδιασμός διάταξης και τα σφάλματα συγκόλλησης που προκύπτουν από ελαττώματα σχεδιασμού μπορούν επίσης να συμβάλουν στην αστοχία PCB.

Για να μετριαστούν αυτά τα ζητήματα, είναι απαραίτητο να χρησιμοποιήσετε το λογισμικό Design-For-Manufacturing (DFM) και δοκιμή πρωτοτύπων να εντοπίσει και να διορθώσει ελαττώματα σχεδιασμού στα PCB. Με αυτόν τον τρόπο, οι κατασκευαστές μπορούν να βεβαιωθούν ότι τα PCB τους πληρούν τα απαιτούμενα πρότυπα, ελαχιστοποιώντας τον κίνδυνο αστοχίας και διασφαλίζοντας αποτελεσματική απόδοση.

Συχνές Ερωτήσεις

Ποια είναι η κύρια αιτία της βλάβης PCB;

Ο κύριος ένοχος πίσω από την αστοχία της πλακέτας τυπωμένου κυκλώματος (PCB) είναι ελαττώματα που εισήχθησαν κατά τη διαδικασία συναρμολόγησης.

Αυτά τα ελαττώματα μπορεί να εκδηλωθούν με διάφορες μορφές, συμπεριλαμβανομένων μη ευθυγραμμισμένων στρωμάτων, βραχυκυκλωμάτων και διασταυρούμενων σημάτων.

Τέτοια ελαττώματα μπορεί να οδηγήσουν σε καταστροφικές αποτυχίες, υπογραμμίζοντας τη σημασία του μέτρα ποιοτικού ελέγχου κατά τη συναρμολόγηση PCB για να εγγυηθεί αξιόπιστη απόδοση και να ελαχιστοποιήσει τον κίνδυνο δυσλειτουργίας.

Ποιοι είναι οι τρόποι αστοχίας των πλακών τυπωμένων κυκλωμάτων;

Τι βρίσκεται στην καρδιά της αναξιοπιστίας της πλακέτας τυπωμένου κυκλώματος;

ο τρόπους αποτυχίας του πλακέτες τυπωμένων κυκλωμάτων περιλαμβάνει ένα ευρύ φάσμα ελαττωμάτων και δυσλειτουργιών. Αυτά περιλαμβάνουν ελαττώματα που παρουσιάστηκαν κατά τη συναρμολόγηση, καμένα εξαρτήματα, περιβαλλοντικοί παράγοντες όπως θερμότητα και υγρασία, θέματα συγκόλλησης και ανθρώπινα λάθη.

Κάθε μία από αυτές τις λειτουργίες αποτυχίας μπορεί να έχει καταστροφικές συνέπειες, όπως δυσλειτουργία εξαρτημάτων, απώλεια δεδομένων και σφάλματα συστήματος.

Η κατανόηση αυτών των τρόπων αστοχίας είναι ζωτικής σημασίας για το σχεδιασμό και την κατασκευή αξιόπιστων πλακών τυπωμένου κυκλώματος.

Ποια είναι τα κοινά ελαττώματα στο Pcb;

Στον τομέα της κατασκευής πλακέτας τυπωμένου κυκλώματος (PCB), κοινά ελαττώματα μπορούν να επηρεάσουν σημαντικά την αξιοπιστία του προϊόντος. Εσφαλμένα ευθυγραμμισμένα στρώματα, βραχυκυκλώματα, και τα διασταυρωμένα σήματα είναι διαδεδομένα ελαττώματα που μπορεί να οδηγήσουν σε αστοχία PCB. Αυτά τα ελαττώματα είναι συχνά ευαίσθητα στην ηλεκτροστατική εκφόρτιση (ESD), η οποία μπορεί να επιδεινώσει το πρόβλημα.

Η εξασφάλιση κατάλληλων προφυλάξεων, όπως υλικά που είναι ασφαλή για ESD και εκπαιδευμένο προσωπικό, μπορεί να μετριάσει αυτά τα ελαττώματα, με αποτέλεσμα PCB υψηλότερης ποιότητας.

Ποια είναι τα δύο κοινά προβλήματα κατά την αντιμετώπιση προβλημάτων μιας πλακέτας κυκλώματος;

Κατά την αντιμετώπιση προβλημάτων μιας πλακέτας κυκλώματος, συχνά εμφανίζονται δύο διάχυτα προβλήματα: καμένα εξαρτήματα και ζητήματα συγκόλλησης. Αυτά τα ζητήματα μπορούν να αποδοθούν σε διάφορους παράγοντες, όπως η υπερβολική θερμότητα, η ακατάλληλη απόσταση και η αστοχία εξαρτημάτων. Μολυσμένη συγκόλληση και ελαττωματικές συνδέσεις επιδεινώνουν περαιτέρω αυτά τα προβλήματα.

Ο εντοπισμός και η αντιμετώπιση αυτών των ζητημάτων είναι ουσιαστικής σημασίας για την επίλυση αστοχιών πλακέτας κυκλώματος. Με την κατανόηση των βασικών αιτιών αυτών των προβλημάτων, μπορεί να επιτευχθεί αποτελεσματική αντιμετώπιση προβλημάτων και επίλυση, διασφαλίζοντας την αξιοπιστία και την απόδοση της πλακέτας κυκλώματος.