Die Schritt-für-Schritt-Anleitung zur Herstellung und Prüfung von Leiterplatten umfasst einen sorgfältigen Prozess, der hochwertige Leiterplatten garantiert. Der Entwurf der Leiterplatte umfasst die Erstellung eines detaillierten Schaltplans, die Platzierung der Komponenten und die Signalführung. Innenschichtverarbeitung, Bohren und Entgraten folgen, wobei höchste Genauigkeit erforderlich ist. Als nächstes folgt das Laminieren, Verkupferungund Ätzen erfolgen, gefolgt von der Außenschichtverarbeitung, dem Auftragen einer Lötmaske und SiebdruckDie letzten Phasen umfassen Prüfung der elektrischen Zuverlässigkeit, Qualitätskontrolleund Verpackung. Jeder Schritt ist für die Herstellung zuverlässiger, effizienter und leistungsstarker Leiterplatten unerlässlich. Wenn wir jede Phase untersuchen, werden die Feinheiten der Leiterplattenherstellung und -prüfung deutlich und zeigen die Präzision und das Fachwissen, die bei der Herstellung dieser komplexen elektronischen Komponenten erforderlich sind.

Die zentralen Thesen

- Beim PCB-Design müssen Sie einen detaillierten Schaltplan erstellen, Komponenten platzieren und für eine optimale Leistung die Signalführung und das Wärmemanagement berücksichtigen.

- Bei der Innenschichtverarbeitung werden Designdateien auf Filme gedruckt, die dann zur späteren Bezugnahme und Reproduktion gespeichert werden, um eine genaue PCB-Funktionalität sicherzustellen.

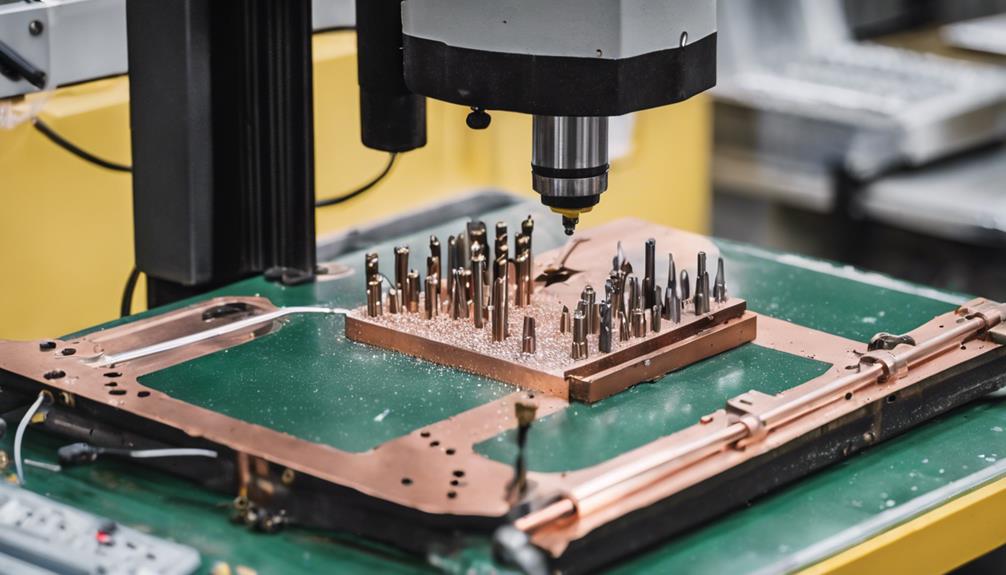

- Bohren und Entgraten sind entscheidende Schritte, die eine präzise Auswahl des Bohrers und Qualitätskontrollmaßnahmen erfordern, um eine Verschlechterung der Genauigkeit zu verhindern.

- Durch Galvanisieren und Ätzen werden komplexe bzw. präzise Schaltungsmuster ermöglicht, die für die Funktionalität und Zuverlässigkeit der Leiterplatte von entscheidender Bedeutung sind.

- Strenge Tests und Qualitätskontrollmaßnahmen, darunter Tests der elektrischen Zuverlässigkeit und Qualitätskontrolltests, stellen sicher, dass die Leiterplatten die Designspezifikationen erfüllen und zuverlässig sind.

Entwurf der Leiterplatte

Der Entwurf einer Leiterplatte (PCB) beginnt mit der Erstellung einer detailliertes Schema, das als Grundlage für den gesamten PCB-Herstellungsprozess dient. Dieser wichtige Schritt umfasst die Definition der Komponenten, Verbindungen und Gesamtarchitektur der Schaltung.

Der PCB-Designprozess ist eine sorgfältige und präzise Angelegenheit, bei der Faktoren wie Bauteilplatzierung, Signalführung, Und Wärmemanagement.

Um den Designprozess zu erleichtern, Spezialsoftware wie Altium und Eagle werden häufig verwendet. Diese Design-Softwaretools ermöglichen die Erstellung eines präzisen PCB-Layouts und stellen sicher, dass jede Komponente genau positioniert und verbunden ist.

Ein kritischer Aspekt des Designprozesses ist die Erstellung eines Netzliste, das jedem Pad sein eigenes Netz für die Signalführung zuweist. Durch sorgfältige Optimierung des PCB-Designs können Hersteller die richtige Platzierung der Komponenten, Verbindungen und Gesamtfunktionalität gewährleisten.

Eine gut gestaltete Leiterplatte ist wichtig für Spitzenleistung, Zuverlässigkeit und Effizienz.

Drucken der inneren Schichten

Der Innenlagendruck ist ein sorgfältiger Prozess, bei dem Designdateien in präzise Filme umgesetzt werden, die die Kupferspuren und -schaltkreise, die die Architektur der Leiterplatte bestimmen, genau darstellen. Dieser kritische Schritt garantiert das korrekte Layout und die richtigen Verbindungen der Leiterplatte und wirkt sich letztendlich auf ihre Funktionalität und Leistung aus.

| Layertyp | Tintenfarbe | Zweck |

|---|---|---|

| Innere Schicht | Klar | Präzise Reproduktion von Kupferleiterbahnen |

| Innere Schicht | Schwarz | Genaue Reproduktion von Schaltkreisen |

| Referenzfilm | Klar | Speicher für zukünftige Replikation |

| Referenzfilm | Schwarz | Speicher für zukünftige Replikation |

Die in diesem Schritt erstellten Filme werden zur späteren Verwendung und Replikation im PCB-Herstellungsprozess gespeichert. Präzises Drucken der Innenschichten ist unerlässlich, um die Funktionalität und Leistung der endgültigen PCB sicherzustellen. Ungenauigkeiten oder Mängel im Druckprozess können zu fehlerhaften oder nicht funktionsfähigen PCBs führen. Daher ist es entscheidend, während des Innenschichtdruckprozesses hohe Qualitätsstandards einzuhalten, um die Herstellung zuverlässiger und effizienter PCBs zu gewährleisten.

Bohren und Entgraten

In der Bohr- und Entgratungsphase der Leiterplattenherstellung ist die Auswahl von Bohrer und die Kontrolle von Lochqualität sind kritische Faktoren, die großen Einfluss auf die Gesamtleistung der Leiterplatte haben.

Der gewählte Bohrertyp kann die Genauigkeit der Lochplatzierung, Größe und Oberflächenfinish, während Maßnahmen zur Qualitätskontrolle der Löcher garantieren, dass die gebohrten Löcher den erforderlichen Spezifikationen entsprechen.

Bohrerauswahl

Während des PCB-Herstellungsprozesses ist die Auswahl des geeigneten Bohrers von entscheidender Bedeutung, da er die Genauigkeit und Qualität des Endprodukts direkt beeinflusst. Aufgrund ihrer Haltbarkeit und Präzision sind Vollhartmetall-PCB-Bohrer die bevorzugte Wahl. Diese Spezialbohrer sind mit einem hohen Aspektverhältnis ausgestattet, um Grate zu vermeiden und saubere Lochwände zu gewährleisten.

| Bohrermerkmal | Beschreibung |

|---|---|

| Material | Vollhartmetall für Langlebigkeit und Präzision |

| Seitenverhältnis | Hoch, um Gratbildung zu vermeiden und saubere Lochwände zu gewährleisten |

| Größenbereich | 0,1 mm bis 6 mm für verschiedene Lochanforderungen |

| Flötendesign | Erleichtert die Spanabfuhr für mehr Genauigkeit |

| Entgraten | Unverzichtbar zum Entfernen scharfer Kanten und Grate |

Das Nutendesign von PCB-Bohrern ist für die Spanabfuhr während des Bohrvorgangs von entscheidender Bedeutung und gewährleistet Genauigkeit und Präzision. Darüber hinaus sind Entgratungswerkzeuge erforderlich, um scharfe Kanten oder Grate zu entfernen, die die Funktionalität der Leiterplatte beeinträchtigen könnten. Durch die Auswahl des richtigen Bohrers können Hersteller hochwertige Löcher sicherstellen und Mängel im Endprodukt vermeiden.

Qualitätskontrolle für Bohrungen

Um die Zuverlässigkeit und Leistungsfähigkeit von Leiterplatten zu gewährleisten, strenge Maßnahmen zur Qualitätskontrolle der Bohrungen werden umgesetzt, um jeden Aspekt genau unter die Lupe nehmen des Bohr- und Entgratprozesses. Die Bohrprozess in der Leiterplattenherstellung Das präzise Bohren von Löchern zur Platzierung der Komponenten erfordert eine gewisse Präzision, und etwaige Defekte können die gesamte Platine beeinträchtigen.

Um eine erstklassige Lochqualität zu gewährleisten, müssen die Hersteller strenge Qualitätskontrollmaßnahmen implementieren, darunter:

- Überwachung des Bohrmeißelverschleißes um eine Verschlechterung der Bohrgenauigkeit zu verhindern

- Überprüfen der Ausrichtungsgenauigkeit um eine präzise Lochplatzierung zu gewährleisten

- Überprüfen der Konsistenz der Lochgröße um Einheitlichkeit zu gewährleisten

Außerdem sind geeignete Entgratungstechniken erforderlich, um scharfe Kanten um Bohrlöcher zu entfernen. Auf diese Weise wird eine Beschädigung der Komponenten verhindert und eine glatte Lochoberfläche für ein sicheres Einsetzen der Komponenten sichergestellt.

Laminieren und Pressen

In der Laminierungs- und Pressphase der Leiterplattenherstellung wird die Lagenaufbau-Konfiguration spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Struktur des Vorstands.

Der Kupferfolienanwendung Ein wesentlicher Aspekt dieses Arbeitsschrittes ist auch der Aufbringungsprozess, bei dem auf die Prepreg-Lagen Kupferfolien aufgebracht werden.

Lagenaufbau-Konfiguration

Was macht eine gut gestaltete Lagenaufbau-Konfiguration, und wie wirken sich die spezifischen Anordnungen von Kupferschichten, Prepreg und Substratmaterialien auf die Gesamtleistung einer Leiterplatte aus?

Eine gut durchdachte Schichtaufbaukonfiguration ist wichtig für die Erzielung hervorragender PCB-Leistung. Dabei werden die Reihenfolge und Anordnung von Kupferschichten, Prepreg und Substratmaterialien bestimmt, um spezifische Designanforderungen.

Die Konfiguration des Lagenaufbaus hat direkte Auswirkungen auf die elektrische und mechanische Eigenschaften der Leiterplatte, was sich auf Signalintegrität, Impedanzregelung, Und Wärmemanagement. Verschiedene PCB-Designs erfordern spezifische Schichtaufbaukonfigurationen, um die Leistungsanforderungen zu erfüllen.

Eine korrekte Konfiguration des Schichtaufbaus gewährleistet optimale Signalintegrität und Impedanzkontrolle. Sie ermöglicht ein effektives Wärmemanagement und reduziert das Risiko einer Überhitzung. Eine gut konzipierte Konfiguration des Schichtaufbaus verbessert die Gesamtzuverlässigkeit und Leistung der Leiterplatte.

Beim Pressvorgang werden die sorgfältig angeordneten Schichten zu einer einzigen, zusammenhängenden Einheit zusammenlaminiert. Dieser Prozess erfordert Präzision und Liebe zum Detail, um sicherzustellen, dass die Schichten richtig ausgerichtet und verbunden sind.

Eine gut durchdachte Schichtaufbaukonfiguration ist entscheidend für die Herstellung Hochwertige Leiterplatten die die erforderlichen Leistungsstandards erfüllen.

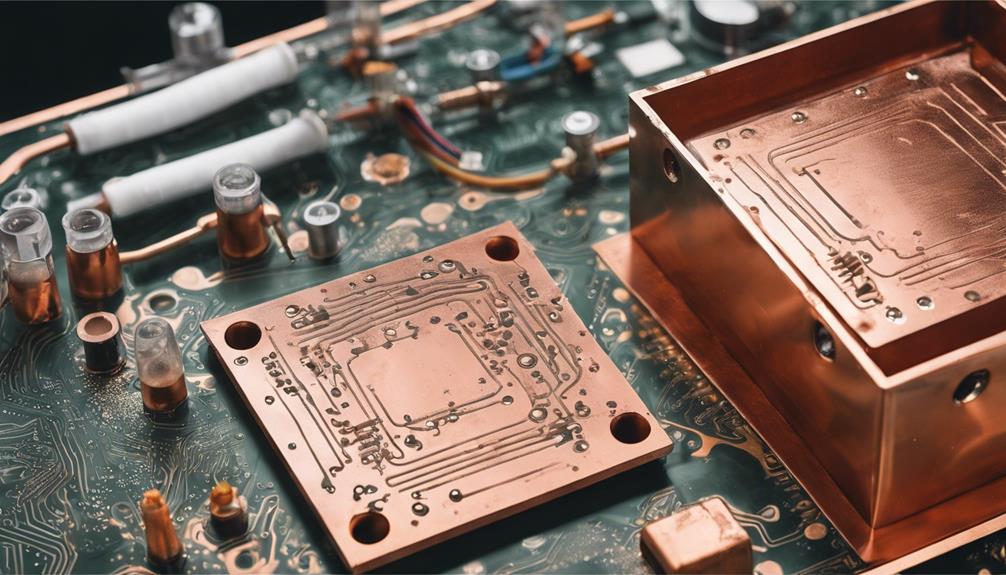

Anwendung von Kupferfolie

Wie wirkt sich die präzise Anwendung von Kupferfolie, einschließlich Laminieren und Pressen, auf die Bildung zuverlässiger leitfähiger Pfade in einer Leiterplatte aus? Die Antwort liegt in der Bedeutung der Bindung zwischen der Kupferfolie und dem Substrat. Bei der Anwendung von Kupferfolie werden Kupferbleche unter Verwendung von Hitze und Druck auf das Substrat laminiert, wodurch eine starke Bindung für eine effiziente Leitfähigkeit gewährleistet wird. Das Pressen der Kupferfolie auf das Substrat ist für die Bildung der leitfähigen Pfade in der Leiterplatte von entscheidender Bedeutung.

| Parameter | Bestes Preis-Leistungs-Verhältnis | Auswirkungen auf die Leitfähigkeit |

|---|---|---|

| Laminierungstemperatur | 180°C – 200°C | Gewährleistet eine robuste Substrathaftung |

| Pressdruck | 100 – 150 psi | Verhindert Delamination und garantiert Leitfähigkeit |

| Dicke der Kupferfolie | 18 μm – 35 μm | Beeinflusst die Signalintegrität und Leitfähigkeit |

| Substratmaterial | FR4, FR5 oder High-Tg | Beeinflusst Wärmebeständigkeit und Haltbarkeit |

| Bindungszeit | 30 Minuten – 1 Stunde | Beeinflusst die Haftfestigkeit des Substrats |

Richtige Laminierungs- und Presstechniken verhindern Delamination und gewährleisten die Integrität der Kupferbahnen. Die Qualität der Kupferfolienanwendung hat erhebliche Auswirkungen auf die Gesamtleistung und Zuverlässigkeit der Leiterplatte. Durch die Kontrolle dieser Parameter können Hersteller die Bildung zuverlässiger leitfähiger Pfade gewährleisten, was letztendlich zu hochwertigen Leiterplatten führt.

Verkupferung und Ätzen

Ein kritischer Schritt bei der Herstellung von Leiterplatten ist die Abscheidung einer dünnen Kupferschicht auf dem Substrat durch Galvanisieren oder stromloses Beschichten, ein Prozess, der als VerkupferungDieser Prozess hilft bei der Erstellung elektrische Anschlüsse und Pfade auf der Leiterplatte. Die dünne Kupferschicht ist für die Funktionalität und Zuverlässigkeit der Leiterplatte von entscheidender Bedeutung.

Durch die Verkupferung entstehen komplizierte Schaltungsmuster auf der PCB-Oberfläche.

Durch chemisches Ätzen wird überschüssiges Kupfer entfernt, sodass die gewünschten Kupferspuren zurückbleiben.

Um genaue Schaltungsmuster auf der Leiterplatte zu gewährleisten, sind präzise Ätztechniken unabdingbar.

Kupferbeschichtungs- und Ätztechniken sind kritische Komponenten des PCB-Herstellungsprozesses. Die dünne Kupferschicht, die während der Beschichtung abgeschieden wird, ermöglicht die Schaffung von komplexe Schaltungsmuster, während chemisches Ätzen stellt sicher, dass nur die gewünschten Kupferspuren übrig bleiben. Die Präzision dieser Techniken wirkt sich direkt auf die Funktionalität und Zuverlässigkeit des endgültigen PCB-Produkts aus.

Bildgebung der äußeren Schicht

Bei der Außenschichtbebilderung, einem kritischen Schritt im PCB-Herstellungsprozess, handelt es sich um die präzise Übertragung der PCB-Design auf die äußeren Kupferschichten, wobei Filme genutzt werden, die während Bildgebung der inneren Schicht zur Gewährleistung einer genauen Reproduktion von Schaltungsmuster.

Dieser Prozess ist wichtig, um die Genauigkeit der Leiterplatten zu gewährleisten. elektrische Anschlüsse. Während Bildgebung der äußeren Schicht, UV-Licht-Bestrahlung wird verwendet, um die Leiterbahnen und Pads auf den Außenschichten zu definieren. Die bei der Innenschichtabbildung erstellten Filme dienen als Vorlage und ermöglichen eine präzise Ausrichtung der Außenschichtkomponenten.

Eine korrekte Ausrichtung ist notwendig, um eine genaue Platzierung der Komponenten zu gewährleisten, da eine Fehlausrichtung zu fehlerhaften Leiterplatten führen kann. Durch die genaue Übertragung des Leiterplattendesigns auf die äußeren Kupferschichten spielt die Außenschichtabbildung eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit und Funktionalität der endgültiges PCB-Produkt.

Durch präzise UV-Lichtbestrahlung und Ausrichtung ermöglicht die Außenschichtabbildung die Herstellung hochwertiger Leiterplatten, die den Anforderungen moderner elektronischer Geräte gerecht werden.

Lötstopplack-Anwendung

Nach der präzisen Übertragung des PCB-Designs auf die äußeren Kupferschichten richtet sich die Aufmerksamkeit auf das Auftragen der Lötmaske, ein kritischer Prozess, der den Lötfluss auf bestimmte Bereiche beschränkt, zuverlässige Verbindungen gewährleistet und Kurzschlüsse verhindert. Dieser Prozess ist entscheidend für PCB-Zuverlässigkeit, da es Oxidation und Umweltschäden an den darunter liegenden Kupferleiterbahnen verhindert.

Der Lötstopplack-Auftragungsprozess beinhaltet verschiedene Methoden, darunter Epoxidflüssigkeit, Liquid Photo Imageable und Dry Film Photo Imageable, ausgewählt basierend auf den Designanforderungen.

Die Tintenstrahldrucktechnologie bietet eine verbesserte Auflösung und Selektive Dickenkontrolle für präzises Auftragen von Lötstopplack. Die Heilungsprozess, was beinhaltet Hochtemperaturbehandlung, sorgt für eine gute Haftung der Lötmaske auf der Leiterplattenoberfläche und verbessert so ihre Haltbarkeit und ihren Schutz.

- Zu den Methoden zum Auftragen der Lötmaske gehören Epoxidflüssigkeit, Liquid Photo Imageable und Dry Film Photo Imageable.

- Tintenstrahldrucktechnologie bietet eine verbesserte Auflösung und selektive Dickenkontrolle.

- Das Aushärten der Lötstoppmaske bei hohen Temperaturen sorgt für eine gute Haftung auf der Leiterplattenoberfläche.

Siebdruck und Veredelung

Beim Siebdruck ist Präzision das A und O. Dieser wichtige Prozess fügt der Leiterplatte wichtige Informationen hinzu und ermöglicht mühelose Bauteilidentifizierung und -montage. Dieser Prozess ist unerlässlich, um eine genaue Bauteilplatzierung während der Leiterplattenmontage und -reparatur zu gewährleisten. Die Siebdruckschicht wird nach dem Auftragen der Lötmaske aufgetragen, um eine klare Sichtbarkeit zu gewährleisten. Die Verwendung einer weißen Tintenschicht sorgt für einen Kontrast zur Grundfarbe der Leiterplatte und erleichtert so die Lesbarkeit.

Der Siebdruck dient dazu, der Leiterplatte Bauteilbezeichnungen, Logos und andere Identifikationsinformationen hinzuzufügen. Diese Informationen sind für die Identifizierung der Komponenten und die Gewährleistung einer ordnungsgemäßen Montage unerlässlich.

| Vorteile des Siebdrucks | Beschreibung | Bedeutung |

|---|---|---|

| Komponentenidentifikation | Ermöglicht eine einfache Identifizierung von Komponenten | Entscheidend für Montage und Reparatur |

| Präzise Platzierung | Erleichtert die präzise Platzierung der Komponenten | Gewährleistet ordnungsgemäße Montage und Funktionalität |

| Visueller Kontrast | Bietet klare Sichtbarkeit gegenüber der Grundfarbe der Leiterplatte | Verbessert die Lesbarkeit |

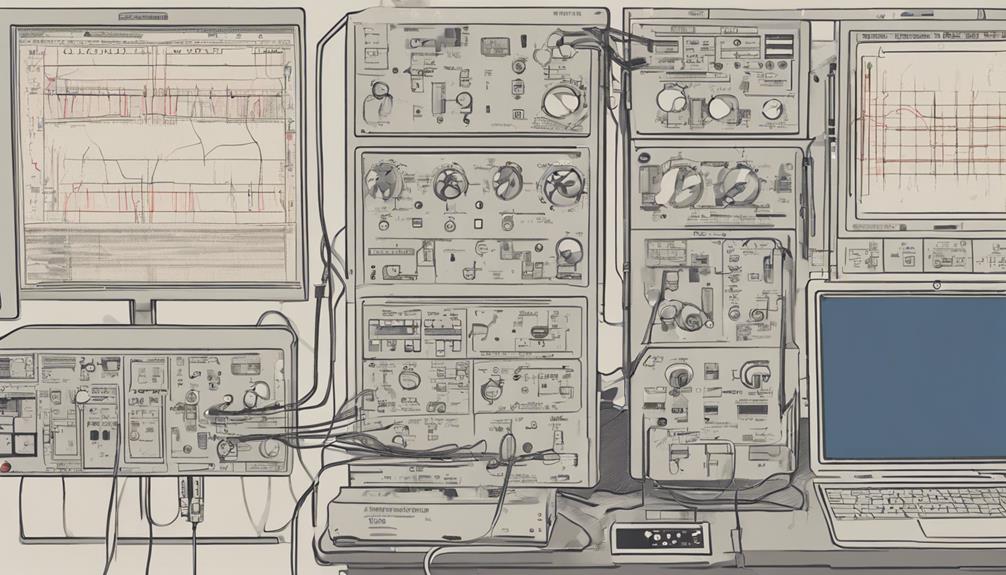

Elektrische Zuverlässigkeitsprüfung

Die Prüfung der elektrischen Zuverlässigkeit umfasst eine Reihe von Bewertungen, um zu gewährleisten Leiterplatten Leistungsstandards erfüllen. Dazu gehören Spannungsbeanspruchungstest Und Umweltsimulation sind lebenswichtige Bestandteile.

Bei Spannungsbelastungstests wird die Leiterplatte kontrollierten Spannungsschwankungen ausgesetzt, um mögliche Schwachstellen zu identifizieren. Bei der Umweltsimulation werden reale Betriebsbedingungen nachgebildet, um die Belastbarkeit der Platine zu messen.

Spannungsbeanspruchungstest

Spannungsbelastungstests sind ein wesentlicher Bestandteil von Prüfung der elektrischen Zuverlässigkeit. Es simuliert extreme Betriebsbedingungen, um die Widerstandsfähigkeit einer Leiterplatte zu bewerten hohe Spannungspegel und identifizieren mögliche Schwächen in der Isolierung, Komponenten und Gesamtleistung.

Während Spannungsbeanspruchungsprüfungwerden Leiterplatten hohen Spannungen ausgesetzt, um ihre Zuverlässigkeit und Haltbarkeit unter extremen Bedingungen zu beurteilen. Diese Prüfung ist von entscheidender Bedeutung, um die Zuverlässigkeit und Haltbarkeit von Leiterplatten in reale Betriebsbedingungen.

Dieser Prozess hilft bei der Identifizierung potenzieller Kurzschlüsse, Ausfälle oder Isolationsfehler in Leiterplatten unter extremen Spannungsbedingungen. Es liefert auch wertvolle Daten für Verbesserung des PCB-Designs, Herstellungsprozesse und allgemeine Produktqualität.

Letztendlich verbessern Spannungsbelastungstests die allgemeine Zuverlässigkeit und Leistung von Leiterplatten in verschiedenen Anwendungen.

Umweltsimulation

Darüber hinaus Spannungsbeanspruchungsprüfung, das die Fähigkeit einer Leiterplatte bewertet, hohen Spannungspegeln standzuhalten, Umweltsimulationsprüfungen wird eingesetzt, um die Leistung und Zuverlässigkeit einer Leiterplatte unter verschiedenen, raue Umgebungsbedingungen. Diese Art von Tests sind bei der Leiterplattenproduktion von entscheidender Bedeutung, da sie dabei helfen, potenzielle Schwachstellen im Design- und Herstellungsprozess zu identifizieren.

Bei Umweltsimulationstests werden Leiterplatten extremen Bedingungen wie Temperatur, Feuchtigkeit und Vibration ausgesetzt und so reale Szenarien simuliert. Beschleunigte Alterungstests werden durchgeführt, um die Lebensdauer und Leistung der Leiterplatte im Laufe der Zeit vorherzusagen und zu garantieren, dass das Endprodukt Industriestandards.

Die Einhaltung von Standards wie IPC-9592 stellt sicher, dass Leiterplatten die Zuverlässigkeitsanforderungen erfüllen. Durch die Simulation Umweltstressorenkönnen Hersteller potenzielle Fehler identifizieren und beheben und so sicherstellen, dass das Endprodukt zuverlässig und effizient ist.

Umweltprüfungen sind ein entscheidender Schritt im PCB-Herstellungsprozess. Sie ermöglichen es den Herstellern, ihre Designs und Produktionsmethoden zu verfeinern, um qualitativ hochwertige, zuverlässige Leiterplatten.

Endkontrolle und Verpackung

In der letzten Phase der Leiterplattenherstellung wird eine sorgfältige Prüfung durchgeführt, um sicherzustellen, dass die Leiterplatten den erforderlichen Standards und Kundenspezifikationen entsprechen. Dies Endkontrolle beinhaltet Sichtprüfungen für Mängel, Lötstopplack-Abdeckung, Und Bauteilplatzierungen. Eventuelle Unstimmigkeiten während dieses Prozesses können zu Nacharbeit oder Ablehnung der Leiterplatte.

- Endkontrolle stellt die Einhaltung von Industrienormen und Kundenspezifikationen sicher

- Es werden Sichtprüfungen auf Defekte, Lötmaskenabdeckung und Komponentenplatzierungen durchgeführt.

- Eventuelle Unstimmigkeiten können zu Nacharbeit oder Ablehnung der Leiterplatte führen.

Sobald die Leiterplatten die Endkontrolle bestanden haben, werden sie verpackt mit Schutzmaterialien um Schäden während des Transports zu vermeiden. Ordnungsgemäße Dokumentation und Zertifikate sind in der Verpackung enthalten, um die Rückverfolgbarkeit und Konformität zu gewährleisten. Dies stellt sicher, dass die Leiterplatten in einwandfreiem Zustand an die Kunden geliefert werden und ihren Spezifikationen und Anforderungen entsprechen.

Die Endkontroll- und Verpackungsphase ist ausschlaggebend für die Gewährleistung der Qualität und Zuverlässigkeit der Leiterplatten.

Welche Testmethoden werden bei der Leiterplattenherstellung verwendet?

Wenn es darum geht Wesentliche Informationen zur Herstellung von Leiterplatten, es gibt verschiedene Testmethoden, die bei der Herstellung von Leiterplatten verwendet werden, um Qualität und Zuverlässigkeit sicherzustellen. Zu diesen Methoden gehören Sichtprüfung, automatisierte optische Prüfung, Flying-Probe-Tests und In-Circuit-Tests. Jede Methode spielt eine entscheidende Rolle bei der Erkennung potenzieller Probleme und Defekte in den hergestellten Leiterplatten.

Qualitätskontrolle und Versand

Um ein Höchstmaß an Qualität und Zuverlässigkeit zu gewährleisten, setzen Leiterplattenhersteller eine Reihe von Testmethoden ein, darunter In-Circuit-Tests, automatische optische Inspektionen und Röntgeninspektionen, um die Funktionalität und Leistung von Leiterplatten zu überprüfen. Jede Leiterplatte wird strengen Tests unterzogen, um Funktionalität, Zuverlässigkeit und Einhaltung der Designspezifikationen zu gewährleisten. Flying-Probe-Tests und Burn-In-Tests sind gängige Methoden zur Überprüfung der Qualität und Leistung von Leiterplatten.

| Testmethode | Beschreibung | Zweck |

|---|---|---|

| In-Circuit-Tests | Testet einzelne Komponenten auf der Leiterplatte | Überprüfen der Komponentenfunktionalität |

| Automatisierte optische Inspektion | Untersucht die Leiterplatte auf Defekte und Fehler | Erkennt optische Mängel |

| Röntgeninspektion | Überprüft die inneren Schichten der Leiterplatte | Überprüft interne Verbindungen |

Um Leiterplatten während des Transports und der Lieferung an den Kunden zu schützen, sind ordnungsgemäße Verpackungs- und Versandverfahren unerlässlich. Zertifikate und Dokumentationen sind unerlässlich, um die Qualität der Leiterplatten zu verifizieren und den Kunden die erforderlichen Informationen bereitzustellen. Durch die Umsetzung strenger Qualitätskontrollmaßnahmen können Leiterplattenhersteller die Lieferung hochwertiger Produkte sicherstellen, die den Kundenanforderungen entsprechen.

Häufig gestellte Fragen

Wie stellt man Schritt für Schritt eine Leiterplatte her?

Um eine Leiterplatte herzustellen, beginnt der Prozess mit der Vorbereitung der Rohstoffe. Dazu gehört der Erwerb kupferkaschiertes Laminat Und Fotolack.

Als nächstes Innenschichten werden durch verschiedene Schritte wie Bebilderung, Ätzen und Laminieren erstellt.

Als nächstes folgt das Bohren von Löchern für bedrahtete Komponenten, gefolgt von Prozessen wie der Kupferbeschichtung und dem Auftragen einer Lötmaske.

Zum Schutz und zur Gewährleistung der Funktionalität werden anschließend Oberflächenveredelungen wie Tauchsilber oder Gold aufgetragen.

Welche Schritte sind beim PCB-Test erforderlich?

Bei der Durchführung von PCB-Tests ist ein mehrschichtiger Ansatz unerlässlich. Zunächst In-Circuit-Tests wird zum Erkennen von Kurzschlüssen und Unterbrechungen eingesetzt und stellt so die ordnungsgemäße Funktion des Schaltkreises sicher.

Nächste, Automatisierte optische Inspektion wird verwendet, um Defekte wie fehlende Komponenten oder Fehlausrichtungen zu identifizieren.

Anschließend wird ein Flying-Probe-Test durchgeführt, um die Konnektivität und Funktionalität ohne Testvorrichtung zu beurteilen.

Was sind die 17 gängigen Fertigungsschritte bei der Leiterplattenproduktion?

Bei der Herstellung von Leiterplatten sind 17 grundlegende Fertigungsschritte für die Herstellung zuverlässiger Leiterplatten von entscheidender Bedeutung. Diese Schritte umfassen:

- Bildgebung

- Radierung

- Bohren

- Lötstopplack-Anwendung

- Ebenenausrichtung

- Laminierung

- Überzug

- Qualitätskontrollen

Jeder Schritt garantiert eine präzise Ausrichtung der Schichten, fehlerfreies Bohren und eine ausreichende Beschichtungsdicke. Strenge Qualitätskontrollmaßnahmen, einschließlich automatisierter optischer Inspektion, gewährleisten hochwertige Leiterplatten für vielfältige elektronische Anwendungen.

Welche 7 Arten von PCB-Testmethoden gibt es?

Im Bereich der Leiterplattenprüfung werden sieben verschiedene Methoden eingesetzt, um die Zuverlässigkeit und Qualität von Leiterplatten zu gewährleisten. Diese Methoden umfassen In-Circuit-Test, Automatisierte optische Inspektion, Flying-Probe-Test, Burn-In-Test und Röntgeninspektion, die jeweils einem einzigartigen Zweck bei der Erkennung von Defekten und Anomalien dienen.