Fehler bei der Herstellung von Leiterplatten können durch ein komplexes Zusammenspiel verschiedener Faktoren entstehen, darunter Designfehler, Material- und Komponentenprobleme, Probleme im Herstellungsprozess, menschlicher Fehler, Und Umweltfaktoren, die alle einen erheblichen Einfluss auf die Qualität und Zuverlässigkeit des Endprodukts haben können. Diese Defekte können sich unter anderem als Lötfehler, mechanische Schäden, Verunreinigungen und Maßungenauigkeiten äußern. Das Verständnis der Grundursachen dieser Defekte ist entscheidend, um Verbesserungsbereiche zu identifizieren und wirksame Maßnahmen umzusetzen. Maßnahmen zur Qualitätskontrolle. Eine weitere Analyse dieser Faktoren kann zusätzliche Erkenntnisse über die Komplexität der PCB-Produktion liefern.

Die zentralen Thesen

- Defekte an Leiterplatten können aufgrund von Konstruktionsfehlern auftreten, beispielsweise aufgrund unzureichender Abstände zwischen den Leiterbahnen und spitzer Leiterbahnwinkel.

- Lötfehler, mechanische Beschädigungen und Verunreinigungen sind häufige Ursachen für Leiterplattendefekte während der Produktion.

- Auch Material- und Komponentenprobleme wie Materialfehler und katastrophale Ausfälle können zu PCB-Defekten führen.

- Menschliches Versagen und Nachlässigkeit, darunter das falsche Lesen von Schaltplänen und die falsche Installation von Komponenten, können zu PCB-Defekten führen.

- Probleme im Herstellungsprozess, darunter unzureichende Schulung und Gerätewartung, können die Wahrscheinlichkeit von PCB-Defekten erhöhen.

Ursachen für PCB-Defekte

In der komplexen Landschaft der Leiterplattenproduktion können Defekte aus einer Vielzahl von Quellen entstehen, darunter Lötfehler, mechanischer Schaden, Verunreinigungen, Maßungenauigkeiten und Beschichtungsfehler, die weitreichende Folgen für die Gesamtqualität und Zuverlässigkeit des Endprodukts haben können.

Diese Mängel können auf verschiedene Ursachen zurückgeführt werden, darunter Herstellungsprobleme, Konstruktionsfehler und Sachmängel. Insbesondere Lötfehler sind ein häufiges Phänomen, das auf unsachgemäße Löttechniken zurückzuführen ist. unzureichende Temperaturkontrolleoder kontaminierte Oberflächen.

Zusätzlich, Kontaminationsrisiken während des Montageprozesses können ebenfalls zu Leiterplattendefekten führen. Unsachgemäßes Design, unzureichende Materialauswahl und Fertigungsvariabilität das Problem noch weiter verschärfen.

Das Verständnis der Ursachen von PCB-Defekten ist wichtig für die Implementierung Vorsichtsmaßnahmen und Prozesskontrollen, um ihr Auftreten zu verringern. Durch die Identifizierung und Behebung dieser Ursachen können Hersteller die Wahrscheinlichkeit von Defekten verringern und die Produktion hochwertiger Leiterplatten sicherstellen.

Konstruktionsfehler und Irrtümer

Konstruktionsfehler und Fehler in Leiterplattenfertigung können weitreichende Folgen haben, da sie zu einer Vielzahl von Defekten führen können, die die Gesamtqualität beeinträchtigen und Zuverlässigkeit des Endprodukts.

Unzureichendes PCB-Design kann zu Folgendem führen: unzureichender Abstand zwischen den Leiterbahnen und spitze Leiterbahnwinkel, was die Herstellbarkeit stark beeinträchtigt. Darüber hinaus können Fehler im PCB-Design zu Defekten wie Plating-Lunker, Säurefallen und fehlende Lötmaske zwischen den Pads, was letztendlich die Gesamtfunktionalität des Boards beeinträchtigt.

Unzureichende Berücksichtigung Wärmemanagement kann zu verbrannten Bauteilen führen durch hohe Temperaturen bei der Herstellung. Darüber hinaus können PCB-Designfehler dazu beitragen, altersbedingte Verschlechterung, was im Laufe der Zeit zu Verschleiß und Ausfall der Komponenten führt.

Es ist wichtig, zu verstehen und anzugehen Designfehler um Defekte zu vermeiden und die Qualität und Zuverlässigkeit von Leiterplatten aufrechtzuerhalten. Durch die Optimierung des PCB-Designs können Hersteller Lötprobleme verringern, ein effektives Wärmemanagement sicherstellen und eine effiziente Komponentenplatzierung ermöglichen, um letztendlich hochwertige Leiterplatten herzustellen, die die Leistungserwartungen erfüllen.

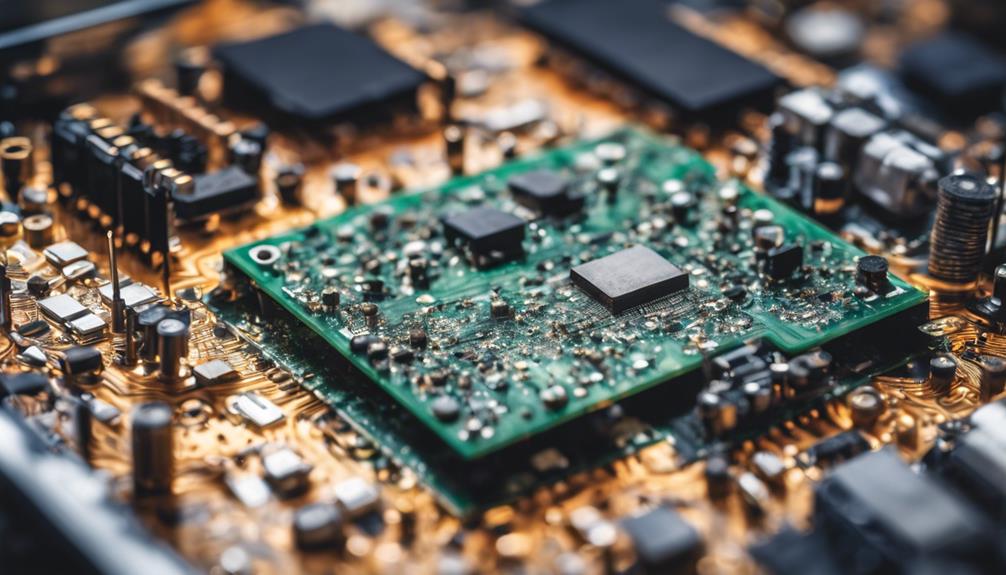

Material- und Komponentenprobleme

Häufig, Sachmängel und Komponentenprobleme erweisen sich als bedeutende Fehlerquelle bei der Herstellung von Leiterplatten und äußern sich häufig als katastrophale Ausfälle oder versteckte Mängel die sich erst im Betrieb bemerkbar machen.

Materialfehler wie Harzmangel und Nadellöcher können während der Produktion zu PCB-Fehlern führen. Ebenso können Komponentenprobleme, einschließlich der Verwendung veralteter oder falscher Komponenten, zu Montageproblemen führen. Unzureichende Qualitätskontrolle der eingehenden Materialien können ebenfalls zu Fehlern bei der Leiterplattenproduktion beitragen.

Darüber hinaus Löttechniken und verunreinigtes Lot können zu Fehlern in der Leiterplattenproduktion führen. Außerdem ist ein Mangel an Bauteilabstand und die Ausrichtung können während des PCB-Montageprozesses zu Problemen führen.

Es ist wichtig, diese Material- und Komponentenprobleme zu lösen, um Fehler in der Leiterplattenproduktion zu vermeiden. Durch die Implementierung Robuste Maßnahmen zur Qualitätskontrolle Durch die Verwendung hochwertiger Materialien und Komponenten können Hersteller das Fehlerrisiko minimieren und eine zuverlässige Leiterplattenproduktion gewährleisten.

Probleme im Herstellungsprozess

Im Bereich der Herstellungsprozessprobleme tragen zwei kritische Faktoren zu Defekten bei Leiterplatte Produktion.

Unzureichende Ausbildung für Mitarbeiter der Produktion kann zu Fehlern und Versäumnissen führen, während unzureichende Wartung der Ausrüstung kann zu Maschinenfehlern und einer Beeinträchtigung der Produktqualität führen.

Diese Faktoren können eine kumulative Wirkung haben, bestehende Probleme verschärfen und neue Mängel in den Produktionsprozess einbringen.

Unzureichende Schulung

Während des Herstellungsprozesses kann eine unzureichende Schulung des Produktionspersonals weitreichende Folgen haben, darunter Fehler und Mängel bei den Montageprozessen. Unzureichende Schulungen in der Leiterplattenproduktion können zu einer Vielzahl von Mängeln führen und die Gesamtqualität der Leiterplatte beeinträchtigen.

Einige der wichtigsten Bereiche, in denen unzureichende Ausbildung kann sich manifestieren, umfassen:

- Unzureichende Ausbildung in Löttechniken, ergebend Lötstellen von schlechter Qualität und elektrische Ausfälle

- Mangelndes Verständnis der PCB-Designrichtlinien, was zu Layoutfehler und Funktionsprobleme

- Unzureichende Kenntnisse über ESD-Vorsichtsmaßnahmen, was elektrostatische Entladungsdefekte in der Leiterplattenproduktion

Um diese Mängel zu vermeiden, ist eine umfassende Schulung des Produktionspersonals unerlässlich. Dazu gehören Schulungen zu Löttechniken, PCB-Designrichtlinien, zum Umgang mit Komponenten und zu ESD-Vorsichtsmaßnahmen.

Unzureichende Wartung der Ausrüstung

Einer der kritischsten und doch oft übersehenen Aspekte der Leiterplattenproduktion ist die regelmäßige Wartung der Geräte, da das Vernachlässigen dieses entscheidenden Schritts weitreichende Folgen für die Qualität und Zuverlässigkeit des Endprodukts haben kann. Eine unzureichende Gerätewartung bei der Leiterplattenproduktion kann zu längeren Ausfallzeiten und geringerer Produktionseffizienz führen, was sich letztlich auf die Gesamtqualität und Zuverlässigkeit des Endprodukts auswirkt.

| Folge | Auswirkungen auf die Leiterplattenproduktion |

|---|---|

| Gerätestörungen | Verringerte Qualität und Zuverlässigkeit |

| Wartungsverzögerungen | Unterbrechung der Produktionspläne |

| Längere Ausfallzeiten | Geringere Produktionseffizienz |

| Kostspielige Reparaturen | Erhöhte Produktionskosten |

| Defekte in Leiterplatten | Geringere Kundenzufriedenheit |

Eine ordnungsgemäße Gerätewartung ist unerlässlich, um unerwartete Ausfälle und kostspielige Reparaturen bei der Leiterplattenherstellung zu vermeiden. Regelmäßige Wartungskontrollen können dazu beitragen, potenzielle Probleme frühzeitig zu erkennen und das Risiko von Defekten bei der Leiterplattenproduktion zu verringern. Indem Hersteller der Gerätewartung Priorität einräumen, können sie sicherstellen, dass ihre Produktionspläne eingehalten werden und hochwertige Leiterplatten pünktlich an die Kunden geliefert werden.

Menschliches Versagen und Fahrlässigkeit

Als die am weitesten verbreitete und vermeidbare Defektursache Bei der Herstellung von Leiterplatten können menschliche Fehler weitreichende Folgen haben, darunter kostspielige Nacharbeiten und beeinträchtigte Produktzuverlässigkeit. Menschliches Versagen spielt eine entscheidende Rolle bei Fehlern in der Leiterplattenproduktion. falsches Lesen von Schaltplänen, falsche Komponenteninstallation und schlechtes Löten sind häufige Fehler.

Diese Fehler können zu Nacharbeiten führen, was zu Zeit- und Ressourcenverschwendung. Um menschliche Fehler zu minimieren, werden Konstrukteure, Monteure und Qualitätsingenieure in den Produktionszyklus eingebunden. Um menschliche Fehler bei der Leiterplattenproduktion zu reduzieren, sind eine angemessene Schulung und Liebe zum Detail wichtig.

Zu den häufigsten menschlichen Fehlern bei der Herstellung von Leiterplatten gehören:

- Falsches Lesen von Schaltplänen, was zu einer falschen Komponenteninstallation führt

- Schlechte Löttechniken, was zu fehlerhaften Verbindungen führt

- Unzureichende Qualitätskontrolle, was dazu führt, dass Mängel unentdeckt bleiben

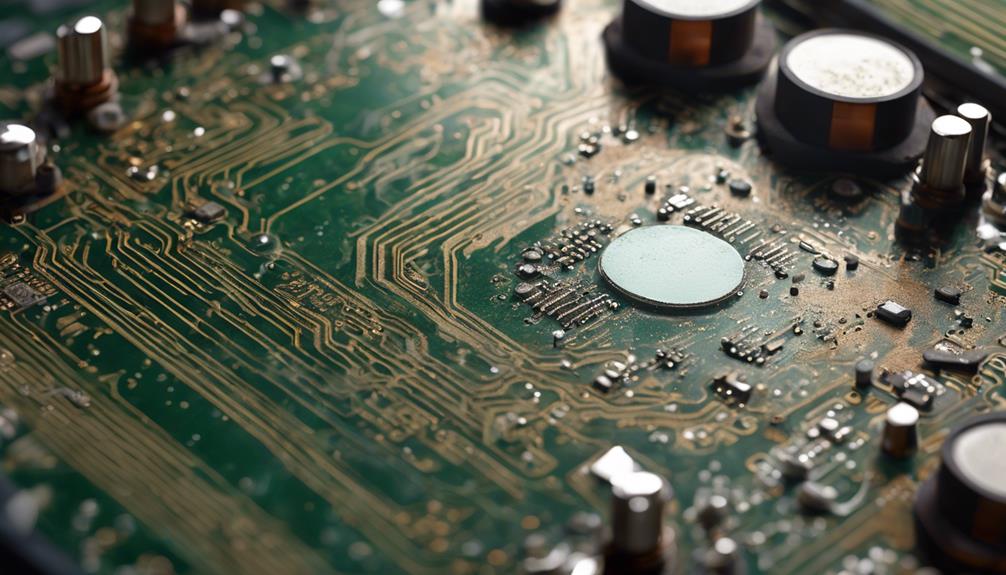

Umweltfaktoren und Alterung

Da Leiterplatten sehr anfällig sind für Umwelteinflüsseist es unbedingt erforderlich, die Auswirkungen von Feuchtigkeit und Nässe, Temperaturschwankungen und der Beschleunigung des Alterungsprozesses auf die Leistung und Lebensdauer von Leiterplatten zu berücksichtigen. Diese Faktoren können die Integrität von Leiterplatten erheblich beeinträchtigen und zu vorzeitiger Abbau und Versagen.

Feuchtigkeit und Nässeeinwirkung

Exposition gegenüber hohe Luftfeuchtigkeit kann verheerende Folgen für Leiterplatten haben und Feuchtigkeitsaufnahme Dies kann zu Verformungen, Bauteilschäden und beschädigte LötstellenDies kann letztlich dazu führen, Kurzschlüsse Und elektrische Ausfälle, wodurch die Leiterplatte unbrauchbar wird.

Die Auswirkungen von Feuchtigkeit auf Leiterplatten sind vielfältig:

- Durch die Aufnahme von Feuchtigkeit kann es zu Verformungen kommen, welche die strukturelle Integrität der Platte beeinträchtigen.

- Beschädigte Lötstellen können im Laufe der Zeit zu Kurzschlüssen und elektrischen Ausfällen führen.

- Umweltfaktoren wie Feuchtigkeit können den Alterungsprozess beschleunigen und das Risiko von Defekten und Fehlfunktionen erhöhen.

Um diese Risiken zu minimieren, ist es wichtig, PCB in einer kontrollierte Umgebung mit regulierten Feuchtigkeitswerten. Um die Auswirkungen von Feuchtigkeit und Nässe auf die PCB-Produktion zu minimieren, sind ordnungsgemäße Handhabungs- und Lagerungspraktiken von entscheidender Bedeutung.

Temperaturschwankungen sind wichtig

Temperaturschwankungen, ein weiterer kritischer Umweltfaktor, können die Leistung und Zuverlässigkeit von Leiterplatten erheblich beeinträchtigen, insbesondere in Kombination mit Feuchtigkeit und Nässe. Die Ausdehnung und Kontraktion von PCB-Materialien aufgrund von Temperaturschwankungen kann es zu Verformungen und Spannungen kommen Lötverbindungen, was zu Vorzeitiges Versagen.

Hohe Temperaturen während der Leiterplattenherstellung können auch zu verbrannten Komponenten führen, was die Gesamtfunktionalität der Platine beeinträchtigt. Um diese Effekte zu mildern, sollten Leiterplatten eine Glasübergangstemperatur (Tg) von mindestens 170 °C aufweisen, um Betriebstemperaturen ohne Verformung.

Umweltfaktoren wie Hitze und Feuchtigkeit können den Alterungsprozess von PCB-Komponenten beschleunigen und möglicherweise zu vorzeitigem Ausfall führen. Die Aufrechterhaltung eines klimatisierte Produktionsumgebung kann helfen, die Auswirkungen von Temperaturschwankungen zur PCB-Produktion und -Leistung.

Beschleunigung des Alterungsprozesses

Umweltfaktoren wie Hitze, Feuchtigkeit und Schadstoffe können den Alterungsprozess von Leiterplatten, was deren Zuverlässigkeit und Lebensdauer beeinträchtigt. Hohe Temperaturen Und Luftfeuchtigkeit kann zu einer Ausweitung führen in Leiterplatten, was zu Verformungen und Schäden an Lötstellen führt. Diese Beschleunigung des Alterungsprozesses kann durch die Herstellung von Leiterplatten in einer kontrollierten Klimaumgebung gemildert werden.

Die folgenden Umweltfaktoren tragen zur Beschleunigung des Alterungsprozesses bei:

- Hohe Temperaturen, die zu einer Ausdehnung und Verformung von Leiterplatten führen

- Luftfeuchtigkeit, die zu Feuchtigkeitsaufnahme und Schäden an Lötstellen

- Fremdkörper wie Staub, Haare und Fasern können zu Überhitzung führen und die Alterung beschleunigen

Aufrechterhaltung eines sicheren Feuchtigkeitsniveaus durch Klimatisierung kann dazu beitragen, die vorzeitige Alterung von Leiterplatten zu verhindern. Durch die Kontrolle von Umweltfaktoren können Hersteller die Zuverlässigkeit und Lebensdauer ihrer Leiterplatten gewährleisten.

Es ist wichtig, diese Faktoren während des Produktionsprozesses zu berücksichtigen, um Fehler zu vermeiden und die Qualität der Endprodukt.

Montage- und Lötprobleme

Während der Montage- und Lötphasen der Leiterplattenherstellung können durch eine Kombination aus menschlichen Fehlern, unzureichenden Löttechniken und Konstruktionsfehlern Defekte entstehen, die letzten Endes die Zuverlässigkeit und Leistung des Endprodukts beeinträchtigen.

| Fehlertyp | Beschreibung | Ursachen |

|---|---|---|

| Lötbrücken | Unbeabsichtigte Lötverbindungen zwischen Bauteilen | Unzureichendes Lot, schlechte Löttechnik |

| Unzureichendes Lötmittel | Unzureichender Lötauftrag | Unzureichender Lotauftrag, schlechte Löttechnik |

| Tombstoning | Aufrecht stehendes Bauteil auf der Leiterplatte | Schlechte Löttechnik, falscher PCB-Footprint |

| Lötkugeln | Lötmittel bildet Kugeln statt einer glatten Verbindung | Schlechte Löttechnik, Verunreinigungen |

| Abgehobene oder fehlende Pads | Von der Leiterplatte abgehobene oder fehlende Pads | Menschliches Versagen, falscher PCB-Footprint |

Montagefehler wie Lötbrücken, unzureichendes Lot, Tombstoning, Lötkugeln und abgehobene oder fehlende Pads können auf menschliches Versagen, unzureichende Löttechniken und Konstruktionsfehler zurückgeführt werden. Falsche PCB-Footprints können auch zu Montageproblemen während der PCB-Produktion führen. Richtige Löttechniken sind unerlässlich, um Defekte wie kalte Lötstellen und Lötbrücken zu vermeiden. Durch das Verständnis der Grundursachen dieser Defekte können Hersteller proaktive Maßnahmen ergreifen, um sie zu verhindern und so die Produktion hochwertiger Leiterplatten sicherzustellen.

Qualitätskontrolle und Inspektion

Um zu verhindern, dass die während der Montage und beim Löten auftretenden Defekte die Zuverlässigkeit und Leistung des Endprodukts beeinträchtigen, ist eine strenge Qualitätskontrollprozess wird implementiert, um Probleme frühzeitig zu erkennen und zu beheben. Dieser Prozess umfasst eine gründliche Überprüfung der Leiterplatten (PCBs), um Mängel zu identifizieren und zu bestätigen, dass sie den Designspezifikationen und Industriestandards entsprechen.

Automatisierte Inspektionsmethoden wie die Automatische Optische Inspektion (AOI) und Röntgendienen zur Erkennung von Lötstellen und Probleme bei der Komponentenplatzierung.

Eine frühzeitige Erkennung von Mängeln ermöglicht eine sofortige Nacharbeit oder Reparatur und verringert die Wahrscheinlichkeit von elektrische Ausfälle und Leistungsprobleme.

Effektive Qualitätskontrollmaßnahmen bestätigen, dass Leiterplatten den erforderlichen Standards entsprechen, wodurch das Risiko kostspieliger Nacharbeiten verringert und die Produktion von Hochwertige Leiterplatten.

Häufig gestellte Fragen

Was verursacht Fehler auf einer Leiterplatte?

Fehler auf einer Leiterplatte (PCB) können zahlreiche Ursachen haben. Lötunregelmäßigkeiten, mechanische Beschädigungen und Verunreinigungen sind häufige Fehlerursachen, die zu elektrische Kurzschlüsse, offene Stromkreise und kompletter PCB-Ausfall.

Darüber hinaus können Maßungenauigkeiten, Beschichtungsfehler und Designfehler können ebenfalls zu Fehlern beitragen. Um diese Probleme zu mildern, ist es wichtig, robuste Prozesskontrollen zu implementieren, Konstruktionsanalysen für die Herstellbarkeit durchzuführen und strenge Kontaminationskontrollen.

Was sind die Mängel bei der Herstellung von Leiterplatten?

Branchenberichten zufolge sind sage und schreibe 70% der PCB-Fehler auf Herstellungsfehler.

Nun zu den Mängeln bei der Herstellung von Leiterplatten. Häufige Probleme Dazu zählen Lötfehler, mechanische Schäden, Verunreinigungen, Maßungenauigkeiten und Beschichtungsfehler.

Diese Defekte können zu Kurzschlüssen, Unterbrechungen im Stromkreis und vollständiger PCB-Ausfall.

Um die Produktion hochwertiger Leiterplatten zu gewährleisten, ist es wichtig, Defekte frühzeitig im Herstellungsprozess zu erkennen und zu beheben.

Was verursacht Schäden an der Leiterplatte?

Schäden an Leiterplatten können verschiedene Ursachen haben. Erhöhte Temperaturen während der Herstellung kann es zum Durchbrennen kommen, während altersbedingte Abnutzung zu Verschleiß und Ausfall der Komponenten führt.

Durch austretende Chemikalien kommt es zu Korrosion und Kurzschlüssen, auch unsachgemäße Handhabung oder Verunreinigungen können Schäden verursachen.

Umweltfaktoren wie Hitze, Feuchtigkeit und Fremdkörper können zu Verformungen und beschädigten Lötverbindungen führen.

Was sind die Ausfallarten von Leiterplatten?

Die Ausfallarten von Leiterplatten umfassen eine Reihe von Defekten, darunter Lötprobleme, mechanische Schäden, Verunreinigungen, Maßungenauigkeiten und Beschichtungsfehler. Diese Defekte können zu Kurzschlüssen führen, offene Stromkreiseund schlechte Ästhetik, was letztendlich zum vollständigen Ausfall der Leiterplatte führt.

Das Verständnis der verschiedenen Fehlermodi ist für die Implementierung effektiver Maßnahmen zur Qualitätskontrolle um die Zuverlässigkeit und Leistungsfähigkeit von Leiterplatten zu gewährleisten.