Trin-for-trin-vejledningen til PCB-fremstilling og -test involverer en omhyggelig proces, der garanterer printkort af høj kvalitet. Design af printkortet involverer at skabe en detaljeret skematisk, komponentplacering og signalruting. Bearbejdning af indre lag, boring og afgratning følger, hvilket kræver præcis nøjagtighed. Dernæst laminering, kobberbelægning, og ætsning forekommer, efterfulgt af behandling af det ydre lag, påføring af loddemaske og silketryk. De sidste faser omfatter test af elektrisk pålidelighed, kvalitetskontrolog emballage. Hvert trin er afgørende for at producere pålidelige, effektive og højtydende PCB'er. Efterhånden som vi udforsker hvert trin, bliver forviklingerne ved PCB-fremstilling og -test tydelige, hvilket afslører præcisionen og ekspertisen, der er involveret i at skabe disse komplekse elektroniske komponenter.

Nøgle takeaways

- PCB-design involverer at skabe et detaljeret skema, placere komponenter og overveje signalrouting og termisk styring for optimal ydeevne.

- Bearbejdning af indre lag involverer udskrivning af designfiler på film, som derefter gemmes til fremtidig reference og replikering, hvilket sikrer nøjagtig PCB-funktionalitet.

- Boring og afgratning er afgørende trin, der kræver præcist valg af bor og kvalitetskontrolforanstaltninger for at forhindre forringelse af nøjagtigheden.

- Galvanisering og ætsning muliggør henholdsvis indviklede kredsløbsmønstre og nøjagtige kredsløbsmønstre, som er afgørende for PCB-funktionalitet og pålidelighed.

- Strenge test- og kvalitetskontrolforanstaltninger, herunder test af elektrisk pålidelighed og kvalitetskontroltest, sikrer, at PCB'er opfylder designspecifikationerne og er pålidelige.

Design af PCB

Designet af et printkort (PCB) begynder med skabelsen af en detaljeret skematisk, som fungerer som grundlaget for hele PCB-fremstillingsprocessen. Dette vigtige trin involverer at definere kredsløbets komponenter, sammenkoblinger og overordnede arkitektur.

PCB-designprocessen er en omhyggelig og præcis bestræbelse, der kræver nøje overvejelse af faktorer som f.eks. komponent placering, signal routing, og termisk styring.

For at lette designprocessen, specialiseret software såsom Altium og Eagle er almindeligt ansat. Disse designsoftwareværktøjer muliggør oprettelse af et præcist printkortlayout, der sikrer, at hver komponent er nøjagtigt placeret og forbundet.

Et kritisk aspekt af designprocessen er skabelsen af en netliste, som tildeler hver pad sit dedikerede net til signalrouting. Ved omhyggeligt at optimere printkortdesignet kan producenterne garantere korrekt komponentplacering, sammenkoblinger og overordnet funktionalitet.

Et veldesignet PCB er afgørende for toppræstation, pålidelighed og effektivitet.

Udskrivning af de indre lag

Inderlagsudskrivning er en omhyggelig proces, der involverer oversættelse af designfiler til præcise film, som nøjagtigt repræsenterer de kobberspor og kredsløb, der vil definere PCB'ens arkitektur. Dette kritiske trin garanterer det korrekte layout og tilslutninger af printkortet, hvilket i sidste ende påvirker dets funktionalitet og ydeevne.

| Lagtype | Blækfarve | Formål |

|---|---|---|

| Indre lag | Klar | Nøjagtig gengivelse af kobberspor |

| Indre lag | Sort | Nøjagtig gengivelse af kredsløb |

| Referencefilm | Klar | Opbevaring til fremtidig replikering |

| Referencefilm | Sort | Opbevaring til fremtidig replikering |

Filmene, der er oprettet under dette trin, gemmes til fremtidig reference og replikering i PCB-fremstillingsprocessen. Præcis udskrivning af de indre lag er afgørende for at sikre funktionaliteten og ydeevnen af det endelige printkort. Eventuelle unøjagtigheder eller defekter i udskrivningsprocessen kan føre til defekte eller ikke-funktionelle PCB'er. Derfor er det afgørende at opretholde høje standarder for kvalitetskontrol under printprocessen for det indre lag for at garantere produktionen af pålidelige og effektive PCB'er.

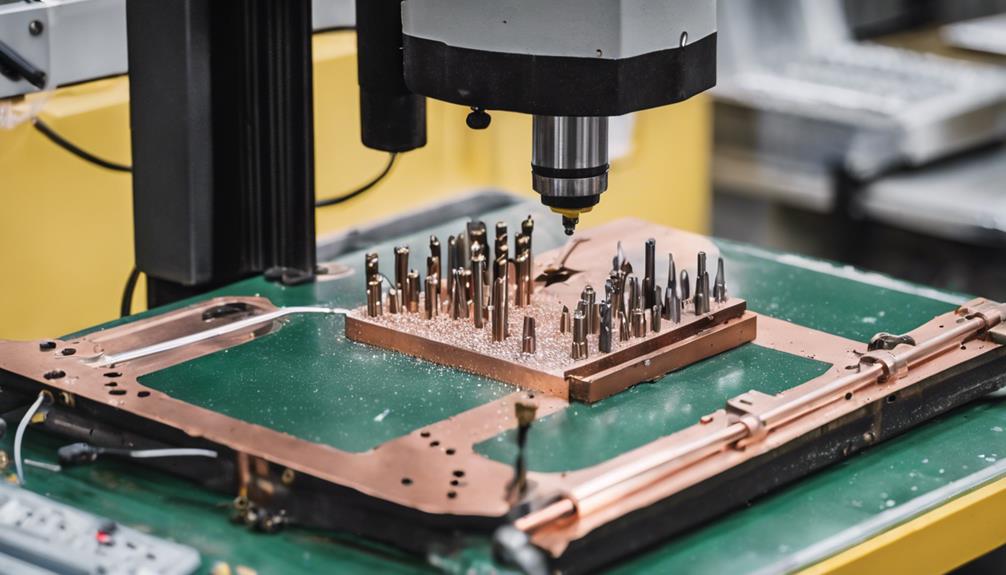

Boring og afgratning

I bore- og afgratningsstadiet af PCB-fremstilling er udvælgelsen af borekroner og kontrol af hulkvalitet er kritiske faktorer, der i høj grad påvirker den samlede ydeevne af printkortet.

Den valgte type bor kan påvirke nøjagtigheden af hullets placering, størrelse og overfladebehandling, mens hulkvalitetskontrolforanstaltninger garanterer, at de borede huller opfylder de krævede specifikationer.

Valg af bor

Under PCB-fremstillingsprocessen er det afgørende at vælge den passende borekrone, da det direkte påvirker nøjagtigheden og kvaliteten af det endelige produkt. PCB-bor i massivt hårdmetal er det foretrukne valg på grund af deres holdbarhed og præcision. Disse specialiserede bor er designet med et højt billedformat for at forhindre grater og garantere rene hulvægge.

| Karakteristisk for bor | Beskrivelse |

|---|---|

| Materiale | Solid hårdmetal for holdbarhed og præcision |

| Aspektforhold | Høj for at forhindre grater og garantere rene hulvægge |

| Størrelsesområde | 0,1 mm til 6 mm til forskellige hulkrav |

| Fløjte design | Letter fjernelse af spåner for nøjagtighed |

| Afgratning | Vigtigt for at fjerne skarpe kanter og grater |

Rilledesignet af PCB-bor er afgørende for fjernelse af spåner under boreprocessen, hvilket sikrer nøjagtighed og præcision. Derudover er afgratningsværktøjer nødvendige for at fjerne eventuelle skarpe kanter eller grater, der kan påvirke printkortets funktionalitet. Ved at vælge det rigtige bor kan producenter sikre huller af høj kvalitet og forhindre fejl i det endelige produkt.

Kontrol af hulkvalitet

For at garantere pålideligheden og ydeevnen af printkort, strenge foranstaltninger til kontrol af hulkvalitet er implementeret til undersøge alle aspekter af bore- og afgratningsprocessen. Det boreproces i PCB-fremstilling involverer at skabe huller til komponentplacering med præcision, og eventuelle defekter kan kompromittere hele brættet.

For at sikre førsteklasses hulkvalitet skal producenterne implementere strenge kvalitetskontrolforanstaltninger, herunder:

- Overvågning af slid på bor for at forhindre forringelse af hullets nøjagtighed

- Bekræftelse af justeringens nøjagtighed for at sikre præcis hulplacering

- Kontrol af konsistensen af hulstørrelse at sikre ensartethed

Korrekte afgratningsteknikker er også afgørende for at fjerne skarpe kanter omkring borede huller, forhindre beskadigelse af komponenter og sikre glatte huloverflader for sikker komponentindføring.

Laminering og presning

I laminerings- og presningsstadiet af PCB-fremstilling lagstabelkonfiguration spiller en afgørende rolle i fastlæggelsen af bestyrelsens endelige struktur.

Det påføring af kobberfolie proces, som involverer påføring af kobberfolier på prepreg-lagene, er også et væsentligt aspekt af denne fase.

Layer Stackup Konfiguration

Hvad udgør en veldesignet lagstabelkonfiguration, og hvordan påvirker de specifikke arrangementer af kobberlag, prepreg og substratmaterialer den samlede ydeevne af et PCB?

En veldesignet layer stackup-konfiguration er vigtig for at opnå fremragende PCB ydeevne. Det involverer at bestemme rækkefølgen og arrangementet af kobberlag, prepreg og substratmaterialer, der skal mødes specifikke designkrav.

Lagstablingskonfigurationen påvirker direkte elektriske og mekaniske egenskaber af PCB, der påvirker signalintegritet, impedans kontrol, og termisk styring. Forskellige PCB-design kræver specifikke lagstable-konfigurationer for at opfylde ydeevnekravene.

Korrekt lagstack-konfiguration sikrer optimal signalintegritet og impedanskontrol. Det muliggør effektiv termisk styring og reducerer risikoen for overophedning. En veldesignet layer stackup-konfiguration forbedrer overordnet pålidelighed og printets ydeevne.

I presseprocessen lamineres de omhyggeligt arrangerede lag sammen for at danne en enkelt sammenhængende enhed. Denne proces kræver præcision og opmærksomhed på detaljer for at sikre, at lagene er korrekt justeret og limet.

En veldesignet layer stackup-konfiguration er afgørende for produktion højkvalitets PCB'er der opfylder de krævede præstationsstandarder.

Anvendelse af kobberfolie

Hvordan påvirker den præcise påføring af kobberfolie, der involverer laminering og presning, dannelsen af pålidelige ledende veje i et PCB? Svaret ligger i vigtigheden af bindingen mellem kobberfolien og underlaget. Påføring af kobberfolie involverer laminering af kobberplader til underlaget ved hjælp af varme og tryk, hvilket sikrer en stærk binding for effektiv ledningsevne. At trykke kobberfolien på underlaget er afgørende for at skabe de ledende veje i PCB'et.

| Parameter | Bedste værdi | Indvirkning på ledningsevne |

|---|---|---|

| Lamineringstemperatur | 180°C – 200°C | Sikrer robust substratlimning |

| Pressende tryk | 100 – 150 psi | Forhindrer delaminering og garanterer ledningsevne |

| Kobberfolie tykkelse | 18 μm – 35 μm | Påvirker signalintegritet og ledningsevne |

| Underlagsmateriale | FR4, FR5 eller High-Tg | Påvirker termisk modstand og holdbarhed |

| Bindingstid | 30 minutter – 1 time | Påvirker underlagets bindingsstyrke |

Korrekte laminerings- og presseteknikker forhindrer delaminering og sikrer integriteten af kobbersporene. Kvaliteten af kobberfoliepåføring påvirker i høj grad den samlede ydeevne og pålidelighed af PCB'et. Ved at kontrollere disse parametre kan producenterne garantere dannelsen af pålidelige ledende veje, hvilket i sidste ende fører til højkvalitets PCB'er.

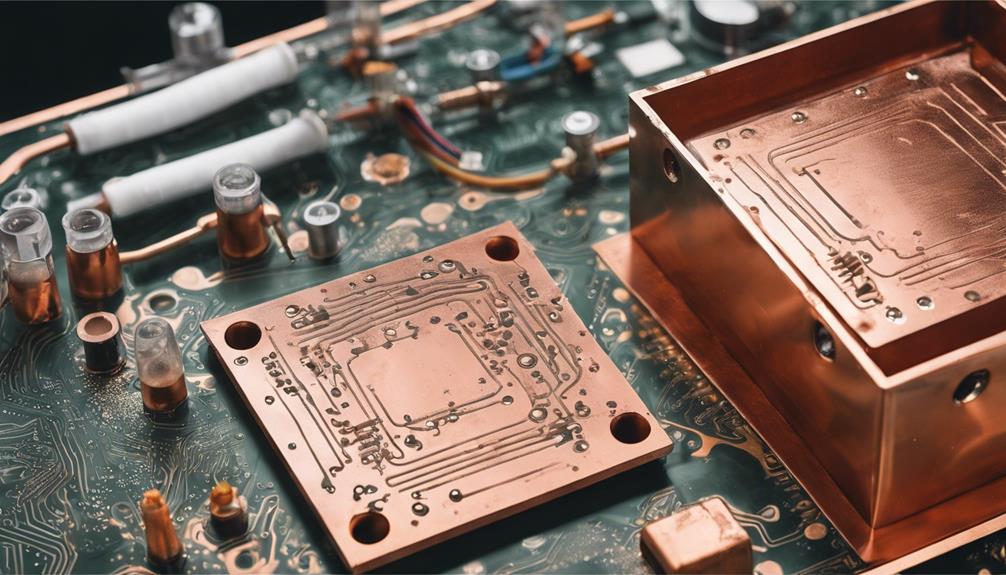

Kobberbelægning og ætsning

Under PCB-fremstillingsprocessen involverer et kritisk trin at afsætte et tyndt lag kobber på substratet gennem galvanisering eller strømløs plettering, en proces kendt som kobberbelægning. Denne proces hjælper med at skabe elektriske forbindelser og stier på printkortet. Det tynde lag kobber er afgørende for PCB'ets funktionalitet og pålidelighed.

Kobberbelægning gør det muligt at skabe indviklede kredsløbsmønstre på printpladens overflade.

Kemisk ætsning bruges til at fjerne overskydende kobber og efterlade de ønskede kobberspor.

Præcise ætsningsteknikker er afgørende for at garantere nøjagtige kredsløbsmønstre på printkortet.

Kobberplettering og ætsningsteknikker er kritiske komponenter i PCB-fremstillingsprocessen. Det tynde lag kobber aflejret under plettering giver mulighed for at skabe komplekse kredsløbsmønstre, mens kemisk ætsning sikrer, at kun de ønskede kobberspor bliver tilbage. Præcisionen af disse teknikker påvirker direkte funktionaliteten og pålideligheden af det endelige PCB-produkt.

Ydre lag billeddannelse

Ydre lag billeddannelse, et kritisk trin i PCB-fremstillingsprocessen, involverer den præcise overførsel af PCB design på de ydre kobberlag og udnytter film skabt under billeddannelse af det indre lag for at garantere nøjagtig replikering af kredsløbsmønstre.

Denne proces er essentiel for at sikre pålideligheden af PCB'erne elektriske forbindelser. I løbet af billeddannelse af det ydre lag, UV-lys eksponering bruges til at definere sporene og puderne på de ydre lag. Filmene, der er skabt under billeddannelse af det indre lag, fungerer som en skabelon, der giver mulighed for præcis justering af komponenterne i det ydre lag.

Korrekt justering er nødvendig for at sikre nøjagtig placering af komponenter, da fejljustering kan føre til defekte PCB'er. Ved nøjagtigt at overføre PCB-designet til de ydre kobberlag spiller billeddannelse af ydre lag en afgørende rolle for at sikre pålideligheden og funktionaliteten af endeligt PCB-produkt.

Gennem præcis UV-lyseksponering og justering muliggør billeddannelse af det ydre lag skabelsen af højkvalitets PCB'er, der opfylder kravene fra moderne elektroniske enheder.

Anvendelse af loddemaske

Med den præcise overførsel af PCB-designet til de ydre kobberlag, retter opmærksomheden sig mod anvendelsen af loddemaske, en kritisk proces, der begrænser loddeflowet til specifikke områder, hvilket sikrer pålidelige forbindelser og forhindrer kortslutninger. Denne proces er afgørende for PCB pålidelighed, da det forhindrer oxidation og miljøskader på kobbersporene nedenunder.

Det loddemaske påføringsproces involverer forskellige metoder, bl.a Epoxy væske, Liquid Photo Imageable og Dry Film Photo Imageable, valgt ud fra designkrav.

Inkjet printteknologi giver forbedret opløsning og selektiv tykkelseskontrol til præcis påføring af loddemaske. Det hærdningsproces, som involverer høj temperatur behandling, sikrer god vedhæftning af loddemasken til PCB-overfladen, hvilket forbedrer dens holdbarhed og beskyttelse.

- Loddemaskepåføringsmetoder omfatter Epoxy Liquid, Liquid Photo Imageable og Dry Film Photo Imageable.

- Inkjet printteknologi giver forbedret opløsning og selektiv tykkelseskontrol.

- Hærdning af loddemasken ved høje temperaturer sikrer god vedhæftning til PCB-overfladen.

Silketryk og efterbehandling

Præcision er altafgørende i silketryk, en kritisk proces, der tilføjer vigtig information til printet, hvilket letter ubesværet identifikation og samling af komponenter. Denne proces er afgørende for at garantere nøjagtig komponentplacering under printsamling og reparation. Silketrykslaget påføres efter påføring af loddemaske for at sikre klar synlighed. Brugen af et hvidt blæklag giver kontrast mod printkortets grundfarve, hvilket gør det lettere at læse.

Silketryk er ansvarlig for at tilføje komponentbetegnelser, logoer og andre identifikationsoplysninger til printkortet. Disse oplysninger er vigtige for at identificere komponenter og sikre korrekt montering.

| Fordele ved silketryk | Beskrivelse | Betydning |

|---|---|---|

| Komponentidentifikation | Muliggør nem identifikation af komponenter | Kritisk for montering og reparation |

| Nøjagtig placering | Letter præcis komponentplacering | Sikrer korrekt montering og funktionalitet |

| Visuel kontrast | Giver klar synlighed mod PCB's grundfarve | Forbedrer læsbarheden |

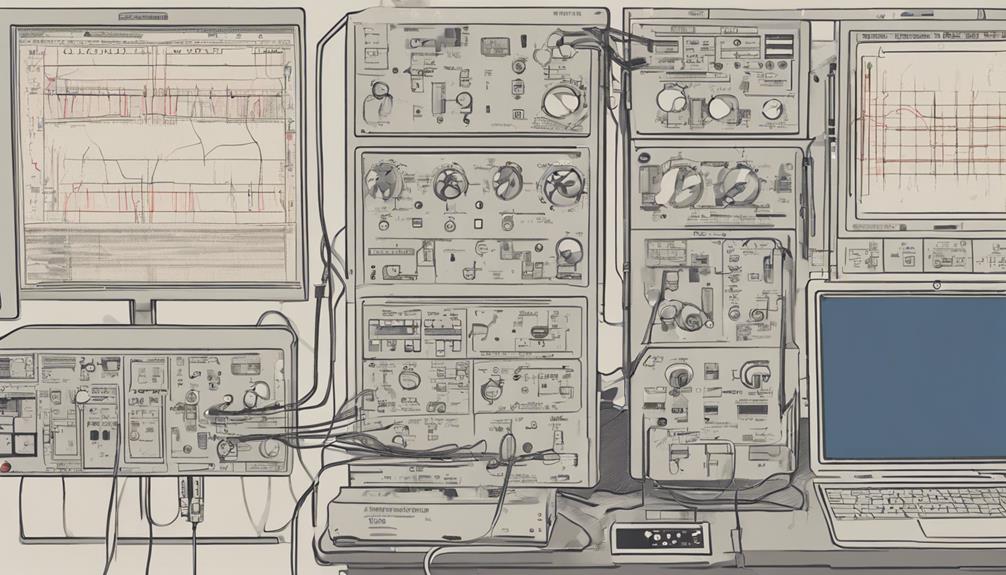

Test af elektrisk pålidelighed

Test af elektrisk pålidelighed involverer en række vurderinger for at garantere PCB'er opfylder præstationsstandarder. Imellem disse, Spændingsspændingstest og Miljøsimulering er vitale komponenter.

Spændingsspændingstest udsætter PCB'et for kontrollerede spændingsudsving for at identificere potentielle svagheder. Miljøsimulering replikerer virkelige driftsforhold for at måle brættets modstandsdygtighed.

Spændingsspændingstest

Spændingsspændingstest er en væsentlig komponent i test af elektrisk pålidelighed. Det simulerer ekstreme driftsforhold for at evaluere et PCB's evne til at modstå høje spændingsniveauer og identificere potentielle svagheder i isoleringen, komponenter og overordnet ydeevne.

I løbet af spændingstestning, PCB'er udsættes for høje spændingsniveauer for at vurdere deres pålidelighed og holdbarhed under ekstreme forhold. Denne test er afgørende for at sikre pålideligheden og holdbarheden af PCB'er i virkelige driftsforhold.

Denne proces hjælper med at identificere potentielle kortslutninger, nedbrud eller isolationsfejl i PCB'er under ekstreme spændingsforhold. Det giver også værdifulde data for forbedring af PCB-design, fremstillingsprocesser og overordnet produktkvalitet.

I sidste ende forbedrer spændingsstresstest den overordnede pålidelighed og ydeevne af PCB'er i forskellige applikationer.

Miljøsimulering

Ud over spændingstestning, som evaluerer et PCB's evne til at modstå høje spændingsniveauer, miljøsimuleringstest er ansat til at vurdere et PCB's ydeevne og pålidelighed under forskellige, barske miljøforhold. Denne type test er afgørende i PCB-produktion, da den hjælper med at identificere potentielle svagheder i design- og fremstillingsprocessen.

Miljøsimuleringstest involverer at udsætte PCB'er for ekstreme forhold såsom temperatur, fugtighed og vibrationer, der efterligner scenarier i den virkelige verden. Accelererede ældningstest udføres for at forudsige PCB's levetid og ydeevne over tid, hvilket garanterer, at det endelige produkt opfylder industristandarder.

Overholdelse af standarder som IPC-9592 sikrer, at PCB'er opfylder pålidelighedskravene. Ved at simulere miljømæssige stressfaktorer, kan producenter identificere og adressere potentielle fejl og sikre, at det endelige produkt er pålideligt og effektivt.

Miljøtest er et kritisk trin i PCB-fremstillingsprocessen, hvilket giver producenterne mulighed for at forfine deres design og produktionsmetoder for at producere høj kvalitet, pålidelige PCB'er.

Slutinspektion og emballering

I den sidste fase af PCB-fremstillingen udføres en omhyggelig inspektion for at sikre, at printpladerne opfylder de krævede standarder og kundespecifikationer. Det her sidste inspektion involverer visuelle kontroller for defekter, loddemaskedækning, og komponentplaceringer. Eventuelle uoverensstemmelser fundet under denne proces kan føre til omarbejde eller afvisning af PCB'et.

- Slutinspektion sikrer overholdelse af industristandarder og kundespecifikationer

- Visuel kontrol udføres for defekter, loddemaskedækning og komponentplacering

- Eventuelle uoverensstemmelser kan føre til ombearbejdning eller afvisning af PCB

Når PCB'erne har bestået slutsynet, pakkes de med beskyttende materialer for at forhindre skade under forsendelse. Korrekt dokumentation og certifikater er inkluderet i emballagen for sporbarhed og overholdelse. Dette sikrer, at PCB'erne leveres til kunder i uberørt stand, der opfylder deres specifikationer og krav.

Den endelige inspektion og emballering er afgørende for at garantere kvaliteten og pålideligheden af printpladerne.

Hvad er de testmetoder, der bruges i PCB-fremstilling?

Når det kommer til fremstilling af printkort, er der forskellige testmetoder, der bruges i PCB-fremstilling for at sikre kvalitet og pålidelighed. Disse metoder omfatter visuel inspektion, automatiseret optisk inspektion, flyvende sondetest og test i kredsløb. Hver metode spiller en afgørende rolle i at opdage eventuelle potentielle problemer og defekter i de fremstillede PCB'er.

Kvalitetskontrol og forsendelse

For at garantere det højeste niveau af kvalitet og pålidelighed anvender PCB-producenter en række testmetoder, herunder test i kredsløb, automatisk optisk inspektion og røntgeninspektion for at verificere funktionaliteten og ydeevnen af printkort. Hver PCB gennemgår strenge tests for at garantere funktionalitet, pålidelighed og overholdelse af designspecifikationer. Flyvende sondetest og indbrændingstest er almindelige metoder, der bruges til at verificere kvaliteten og ydeevnen af PCB'er.

| Testmetode | Beskrivelse | Formål |

|---|---|---|

| In-Circuit test | Tester individuelle komponenter på printkortet | Bekræft komponentens funktionalitet |

| Automatiseret optisk inspektion | Inspicerer printkortet for defekter og fejl | Registrerer visuelle defekter |

| Røntgen inspektion | Inspicerer de indre lag af printkortet | Verificerer interne forbindelser |

Korrekt emballering og forsendelsesprocedurer er afgørende for at beskytte PCB'er under transport og levering til kunder. Certifikater og dokumentation er afgørende for at verificere kvaliteten af PCB'er og give den nødvendige information til kunderne. Ved at implementere strenge kvalitetskontrolforanstaltninger kan PCB-producenter sikre levering af produkter af høj kvalitet, der opfylder kundernes krav.

Ofte stillede spørgsmål

Hvordan fremstiller du et printkort trin for trin?

For at fremstille et PCB begynder processen med at forberede råvarerne. Dette inkluderer erhvervelse kobberbeklædt laminat og fotoresist.

Dernæst indre lag skabes gennem forskellige trin såsom billeddannelse, ætsning og laminering.

Boring af huller til komponenter med gennemgående huller kommer derefter, efterfulgt af processer som kobberbelægning og påføring af loddemaske.

Overfladebehandlingsmuligheder, såsom sølv eller guld, anvendes derefter for beskyttelse og funktionalitet.

Hvad er trinene til PCB-testning?

Når du udfører PCB-test, er en mangefacetteret tilgang afgørende. I første omgang, test i kredsløb bruges til at registrere kortslutninger og åbner, hvilket sikrer korrekt kredsløbsfunktionalitet.

Næste, automatisk optisk inspektion bruges til at identificere defekter såsom manglende komponenter eller fejljusteringer.

Derefter udføres flyvende sondetest for at vurdere tilslutningsmuligheder og funktionalitet uden et testarmatur.

Hvad er de 17 almindelige fremstillingsbehandlingstrin i PCB-produktion?

I PCB-produktion er 17 væsentlige fremstillingstrin afgørende for at skabe pålidelige printkort. Disse trin omfatter:

- Billedbehandling

- Ætsning

- Boring

- Påføring af loddemaske

- Lagjustering

- Laminering

- Plating

- Kvalitetstjek

Hvert trin garanterer præcis lagjustering, fejlfri boring og tilstrækkelig pletteringstykkelse. Strenge kvalitetskontrolforanstaltninger, herunder automatisk optisk inspektion, sikrer højkvalitets PCB'er til forskellige elektroniske applikationer.

Hvad er de 7 typer PCB-testmetoder?

Inden for testning af printkort (PCB) anvendes syv forskellige metoder til at garantere pålideligheden og kvaliteten af PCB'er. Disse metoder omfatter Test i kredsløb, Automatiseret optisk inspektion, Flying Probe Test, Burn-In Test og X-Ray Inspection, der hver tjener et unikt formål med at opdage defekter og anomalier.