Pro úspěšnou výrobu prototypu desky s plošnými spoji (PCB) musí začátečníci dodržet pečlivý postup krok za krokem. Začíná to vytvořením přesného Schematický návrh, poté navrhnout uspořádání PCB a definovat kritické pravidla designu. Spolupráce se zkušenými inženýry optimalizuje návrh z hlediska vyrobitelnosti a hospodárnosti. The výrobní proces zahrnuje leptání a laminování vrstev, vrtání a pokovování PCB a nanášení pájecí masky a sítotisku. Povrchové úpravy a profilování, montáž DPS a závěrečné kontroly kvality a balení dokončí proces. Dodržováním těchto kroků, spolehlivý a efektivní Prototyp PCB lze vyrobit a nuance každé fáze budou odhaleny při dalším zkoumání.

Klíčové věci

- Vytvořte přesný schematický návrh, který bude sloužit jako plán pro rozložení desky plošných spojů a konektivitu komponent.

- Pečlivě naplánujte sestavování desek plošných spojů, abyste zajistili integritu signálu, řízení impedance a tepelné řízení.

- Definujte návrhová pravidla, kterými se bude řídit rozložení PCB pro integritu signálu, vyrobitelnost a spolehlivost.

- Spolupracujte se zkušenými inženýry na optimalizaci návrhu pro vyrobitelnost a nákladovou efektivitu.

- Zajistěte opatření kontroly kvality, včetně testování a inspekce, abyste zaručili spolehlivý a účinný konečný produkt.

Pochopení základů návrhu PCB

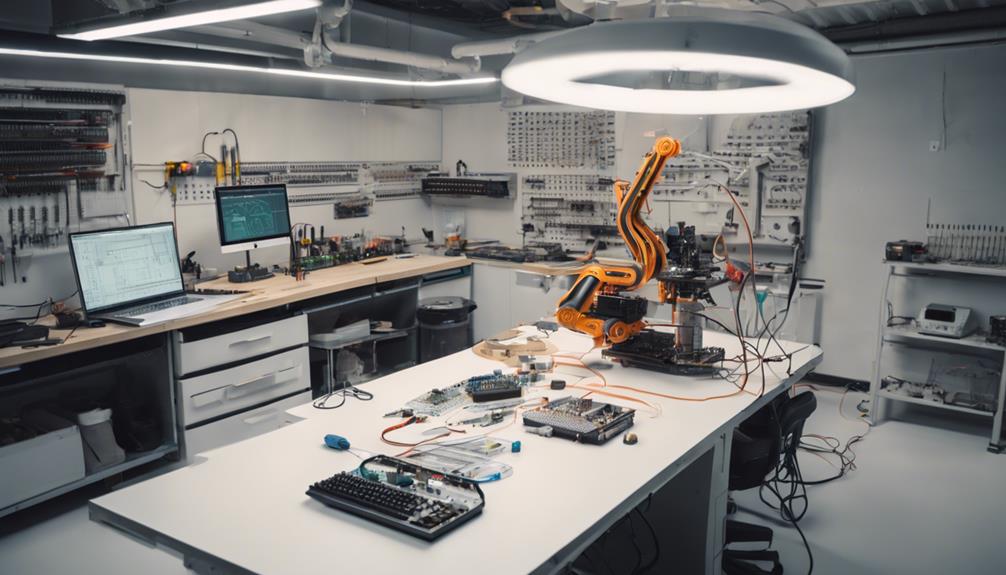

V jádru Výroba prototypů DPS spočívá v důkladném pochopení Základy návrhu PCB. To zahrnuje složitý proces vytváření schématu, rozložení, a umístění komponent na ploché vodivé desce. Dobře navržená deska plošných spojů je důležitá pro zajištění vyrobitelnosti, hospodárnosti a špičkového výkonu.

K dosažení tohoto je nezbytně nutné vzít v úvahu klíčové faktory jako např velikost desky, šířka stopy, materiály a faktory prostředí, které mohou ovlivnit funkčnost PCB. Spolupráce se zkušenými inženýrskými odborníky od samého počátku umožňuje identifikaci potenciálních konstrukčních nedostatků a zajišťuje, že konečný produkt splňuje požadované specifikace.

Efektivní komunikace s inženýry PCB je zásadní pro snížení potřeby velkých revizí a zpoždění projektu. Kromě toho výběr renomovaného dodavatele desek plošných spojů s rozsáhlými inženýrskými zkušenostmi zaručuje úspěšný návrh, který splňuje požadované standardy.

Vytvoření schématického návrhu

Jako základ úspěchu Prototyp PCB spočívá v dobře zpracovaném Schematický návrh, je důležité vytvořit přesné a přesné vizuální reprezentace okruhu. Schématický návrh slouží jako plán pro rozložení PCB, zaručující řádné umístění komponent a konektivitu.

Využití designový software jako je Altium, Eagle nebo KiCad, komponenty jsou přesně umístěny, připojeny a opatřeny poznámkami, aby byla zajištěna srozumitelnost. Tato vizuální reprezentace obvodu umožňuje návrhářům ověřit funkčnost a konektivitu komponent před přistoupením k fázi návrhu desky plošných spojů.

Dobře vytvořený schematický návrh zajišťuje, že prototyp PCB funguje tak, jak bylo zamýšleno, snižuje chyby a nákladné přepracování. Vytvořením přesného schematického návrhu mohou designéři s jistotou přistoupit do fáze rozvržení PCB s vědomím, že jejich návrh je zdravý a spolehlivý.

Se solidním schematickým designem je základ pro úspěšný prototyp PCB.

Návrh sestavy PCB

The Skládání PCB, základní součást prototypu PCB, vyžaduje pečlivé plánování a design, aby byl zaručen špičkový výkon, spolehlivost a vyrobitelnost. Dobře navržený stacking PCB je životně důležitý pro vynikající integrita signálu, ovládání impedance, a tepelného managementu. Pořadí vrstev, směrování signálu, distribuce energie, a zemní plochy jsou všechny kritické prvky, které je třeba pečlivě zvážit. Pro zajištění špičkového výkonu je nutné určit počet vrstev, typy materiálů a tloušťku.

Správný návrh skládání desek plošných spojů zlepšuje elektrický výkon, shodu s EMI/EMC a vyrobitelnost prototypu desky plošných spojů. Je nezbytné úzce spolupracovat s návrháři a výrobci desek plošných spojů, aby se zajistilo, že návrh sestavy splňuje požadavky a specifikace projektu. Pečlivě naplánovaný návrh skládání desek plošných spojů zajišťuje, že konečný produkt je spolehlivý, účinný a splňuje požadované výkonové standardy.

Definování pravidel návrhu

S dobře navrženým Skládání PCB na místě se pozornost obrací k definování pravidla designu který bude řídit rozložení desky plošných spojů a zaručí, že prototyp splňuje požadované standardy integrita signálu, vyrobitelnosti, a spolehlivost.

Tato pravidla návrhu definují omezení pro rozvržení PCB, včetně šířka stopy, rozteče a velikosti přes, které jsou nastaveny na základě možností výrobce PCB a zamýšleného použití prototypu. Dodržováním těchto konstrukčních pravidel lze předejít problémům, jako je rušení signálu, zkraty a výrobní chyby.

Pravidla návrhu jsou zásadní pro zajištění integrity signálu, vyrobitelnosti a spolehlivosti prototypu PCB. Kromě jiných parametrů určují minimální a maximální hodnoty pro šířku stopy, rozteč a velikosti průchodů.

A kontrola pravidel návrhu Software (DRC) se používá k ověření souladu se stanovenými pravidly návrhu před výrobou. Tím je zajištěno, že rozložení desky plošných spojů je bez chyb a splňuje požadované standardy.

Práce se zkušenými inženýry

Spolupráce se zkušenými inženýry se ukazuje jako zásadní při manévrování přes složitost výroby prototypů PCB, protože jejich odbornost může výrazně zlepšit celkový návrh a výrobní proces. Díky spolupráci se zkušenými inženýry mohou designéři optimalizovat svůj návrh z hlediska vyrobitelnosti a nákladové efektivity a zajistit, že konečný prototyp splňuje požadované specifikace a rozpočtová omezení.

| Výhody | Popis |

|---|---|

| Efektivní odstraňování problémů | Rychle identifikujte a vyřešte konstrukční chyby a výrobní problémy |

| Prototypy vyšší kvality | Snížené množství chyb a defektů, výsledkem je spolehlivější konečný produkt |

| Inovativní řešení | Odbornost v hledání kreativních řešení složitých výzev v oblasti designu a výroby |

| Rychlejší časy obratu | Urychlený vývoj a výroba prototypů, zkrácení doby uvedení na trh |

| Design pro vyrobitelnost | Optimalizovaný design pro snadnou a nákladově efektivní výrobu |

Výběr renomovaného poskytovatele PCB

Výběr a renomovaný poskytovatel PCB je zásadní, protože přímo ovlivňuje kvalitu a včasnost vašeho výrobního procesu prototypu. Spolehlivý poskytovatel může mít zásadní význam pro zaručení úspěchu vašeho projektu.

Při výběru poskytovatele PCB hledejte inženýrská odbornost zajistit vyrobitelnost a efektivitu. Nabídka renomovaných poskytovatelů služby revize designu včas identifikovat chyby a předejít zpožděním. Zvažte zkušenosti poskytovatele s manipulací s různými typy PCB, jako jsou pevné, ohebné a neohebné obvody.

Pokud potřebujete rychlé prototypování a rychlé časy obratu, vyberte si poskytovatele služby rychlého obratu. Dále ověřte, že poskytovatel dodržuje průmyslové standardy jako jsou specifikace IPC nebo MIL pro zajištění kvality. Renomovaný poskytovatel bude mít prokazatelné záznamy o doručování vysoce kvalitní desky plošných spojů včas.

Proces výroby PCB

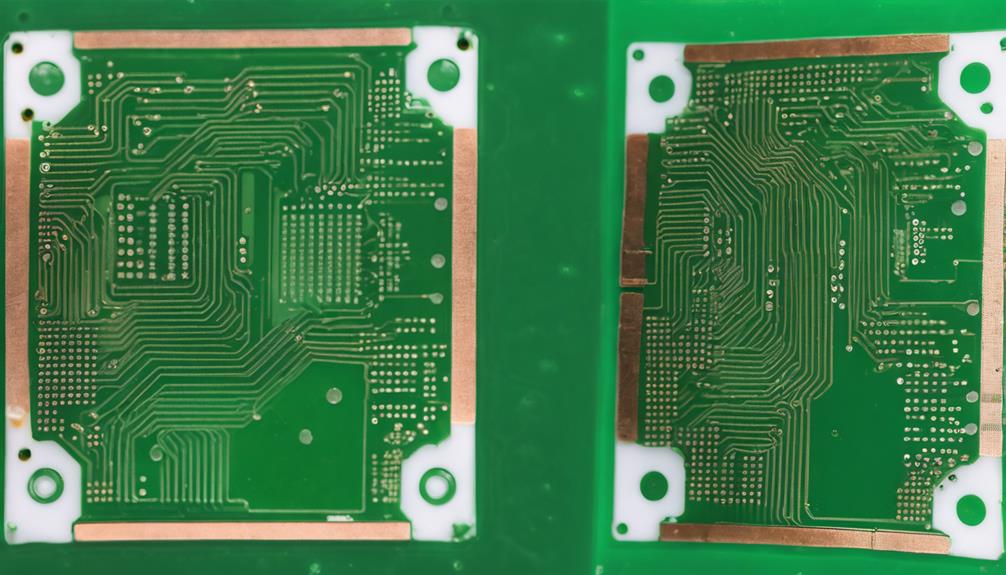

Proces výroby desek plošných spojů začíná zobrazení vnitřních vrstev, kde jsou měděné stopy a obvody pečlivě vytvořeny pomocí filmů, což znamená počátek komplexní série kroků, které nakonec dávají dokončený prototyp PCB.

Další důležitý krok zahrnuje leptání a vrtání k odstranění nežádoucí mědi a vytvoření otvorů pro umístění součástí. A pájecí maska se pak aplikuje, aby byla zajištěna PCB z faktorů prostředí, následuje Tryskání UV světlem k vytvrzení vrstvy fotorezistu. Zarovnání a kontrola vrstev zaručují přesné vyrovnání vnitřní a vnější vrstvy s defekty detekovanými pomocí automatické optické kontroly.

V následujících fázích se laminují vnější vrstvy a a povrchová úprava je použito. Konečně, kontroly kvality jsou prováděny za účelem ověření, zda vyrobený prototyp PCB splňuje konstrukční specifikace. V průběhu celého procesu je přesnost a pozornost k detailu prvořadá pro výrobu vysoce kvalitní desky s plošnými spoji, která splňuje požadavky na design.

Zobrazování a tisk vnitřních vrstev

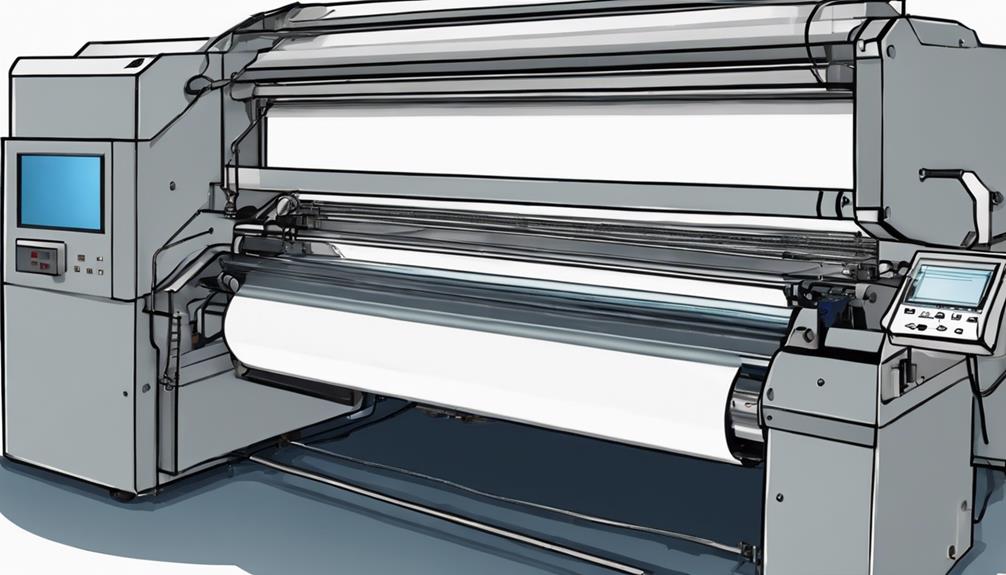

Zobrazení vnitřní vrstvy, životně důležitý krok v Proces výroby PCB, zahrnuje přesný tisk obvodových vzorů a umístění komponent na filmy pomocí a plotrová tiskárna. Tento proces převádí soubory návrhů na fyzické reprezentace vnitřních vrstev, které jsou nezbytné pro přesné zapojení obvodů a umístění součástí.

Filmy vytvořené během zobrazování představují stopy mědi, obvodů a umístění součástí na vnitřních vrstvách, což poskytuje přesný plán pro následné výrobní kroky.

Tiskový proces využívá kombinaci čirého a černého inkoustu k definování rozvržení a zajištění přesná registrace a přesnost. Černý inkoust definuje stopy mědi a umístění součástí, zatímco čirý inkoust poskytuje a průhledné pozadí.

Vytištěné filmy jsou pak uloženy pro budoucí použití a použití ve výrobním procesu PCB. Přesnost procesu zobrazování a tisku je zásadní, protože k nim mohou vést jakékoli chyby nebo nepřesnosti vadné zapojení obvodu a poruchy součástí.

Leptání a laminování vrstev

Ve fázi leptání a laminování vrstev výroby prototypu PCB vstupuje do hry několik kritických procesů. Zde prozkoumáme různé techniky leptání slouží k odstranění přebytečné mědi.

Metody používané k zajištění silné přilnavost vrstvy jsou nezbytné pro celkovou kvalitu DPS. Kromě toho příprava měděným pláštěm materiály jsou rozhodující pro dosažení nejlepších výsledků.

Techniky leptání

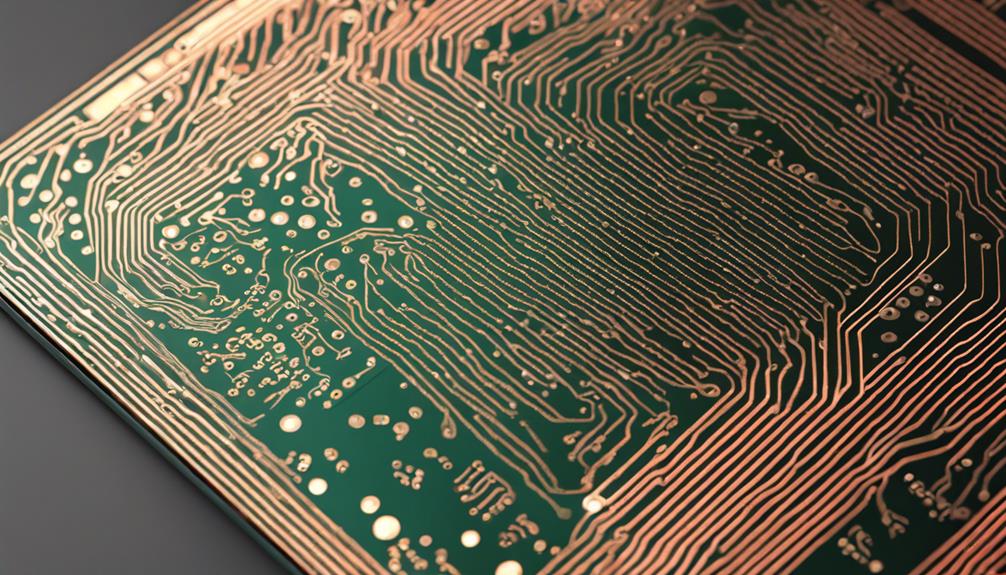

Během Proces výroby prototypu PCBTechniky leptání hrají zásadní roli při přesném vytváření vzorů obvodů na desce selektivní odstranění přebytečné mědi prostřednictvím chemických procesů. Tento přesný proces to zaručuje nežádoucí měď je eliminována, zanechávající za sebou a dobře definovaný vzor obvodu. Proces leptání je zásadním krokem v procesu výroby PCB, protože přímo ovlivňuje kvalitu a přesnost konečného produktu.

V leptání, používají se chemické procesy k rozpuštění nežádoucí mědi, což umožňuje vytvoření přesných obvodových vzorů. Tato technika je zásadní pro dosažení požadovanou úroveň přesnosti a přesnost požadovaná u moderních elektronických zařízení. Odstraněním přebytečné mědi umožňují techniky leptání tvorbu složité obvodové vzory které jsou nezbytné pro fungování elektronických součástek.

Výsledek procesu leptání má přímý dopad na výkon a spolehlivost konečného produktu, což z něj činí kritický krok v procesu výroby PCB.

Metody adheze vrstev

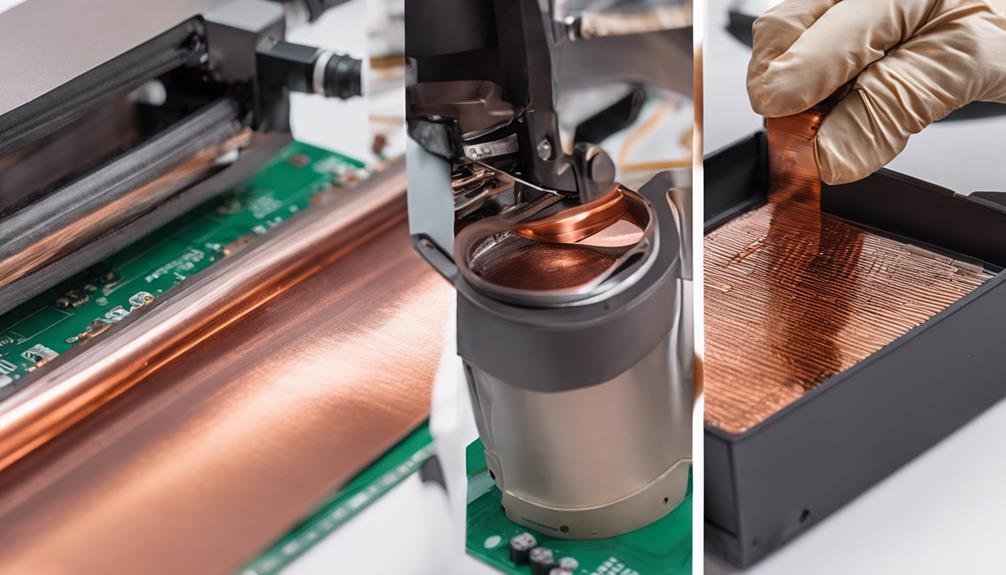

Po procesu leptání je dalším kritickým krokem ve výrobě prototypu DPS metody adheze vrstev, Kde vnitřní vrstvy jsou laminované dohromady k vytvoření pevné a odolné desky. Tento přesný proces zaručuje odstranění nežádoucí mědi z vnitřních vrstev a zachování požadovaných měděných vzorů.

Proces leptání je nezbytný pro vytvoření spolehlivého prototypu PCB, protože umožňuje přesné vytváření vzorů obvodů.

Proces laminování je stejně důležitý, protože zajišťuje správné vyrovnání a spojení vnitřní a vnější vrstvy. Toho je dosaženo prostřednictvím přesné techniky adheze vrstev, které zajišťují strukturální integrita a funkčnost finálního prototypu DPS.

Proces lepení zahrnuje použití tlaku a tepla, aby se vrstvy spojily dohromady, čímž se vytvoří silný a odolný spoj. Výsledkem je robustní prototyp PCB, který odolá různým podmínkám prostředí a provozní namáhání.

Příprava měděného plátu

Vrstvy potažené mědí, leptané podle přesných specifikací, procházejí pečlivým přípravným procesem, který kombinuje chemické leptání s laminací, aby byly zaručeny přesné obvodové vzory a robustní spojení vrstev. Tento zásadní krok při výrobě prototypu PCB zahrnuje odleptání nežádoucí mědi pomocí chemického procesu, čímž se zajistí, že na měděném povrchu bude dosaženo požadovaného vzoru obvodu.

Zde jsou klíčové aspekty přípravy měděného plátu:

- Leptání: Chemické leptání odstraňuje nežádoucí měď a vytváří přesný vzor obvodu.

- Laminovací vrstvy: Materiál prepreg se používá k přilepení měděné fólie k podkladu, což zajišťuje silnou přilnavost vrstvy.

- Příprava vnitřní vrstvy: Příprava měděného plátu je nezbytná pro přípravu vnitřních vrstev pro další zpracování, zajišťující přesnost a funkčnost konečného prototypu DPS.

Vrtání a pokovování DPS

Přesné vytváření otvorů je kritickým krokem v procesu výroby desek plošných spojů, kde počítačem řízené stroje pečlivě vrtají přesné otvory pro umístění součástek a využívají laserové senzory k přesné přesné určování cílových bodů vrtání. To zaručuje přesné umístění součástí a bezpečné elektrické připojení.

| Proces | Popis |

|---|---|

| Vrtání | Vytváření přesných otvorů pro umístění součástí |

| Pokovování | Nanášení mědi do otvorů pro elektrické spoje |

| Depozice mědi | Spojení vrstev PCB dohromady pro strukturální integritu |

Vrtání a pokovování jsou základními kroky ve výrobním procesu PCB pro přípravu desky pro montáž a funkčnost součástek. Proces pokovování zahrnuje nanášení mědi do otvorů, aby byla zajištěna elektrická spojení. Tato depozice mědi také pomáhá spojit vrstvy PCB dohromady, což zajišťuje strukturální integritu. Kombinace přesného vrtání a pokovování zaručuje, že DPS je připravena na osazení součástek, což nakonec vede k funkční a spolehlivé desce plošných spojů.

Aplikace pájecí masky a sítotisku

V procesu výroby prototypu PCB je aplikace pájecí maska a sítotisk je kritickým krokem, který zaručuje spolehlivost a čitelnost tištěný spoj.

Aplikace pájecí masky zahrnuje selektivní potažení povrchu desky plošných spojů pro ochranu stop mědi a zabránění pájecím můstkům během montáže.

Dále prozkoumáme přesné procesy aplikace pájecí masky a sítotisku, které jsou nezbytné pro výrobu vysoce kvalitních prototypů DPS.

Aplikace pájecí masky

Aplikace pájecí masky a sítotisku na prototyp PCB je kritickým krokem ve výrobním procesu, protože nejen chrání desku před vnějšími faktory, ale také usnadňuje instalaci komponent a zaručuje celkovou funkčnost konečného produktu.

Proces aplikace pájecí masky zahrnuje aplikaci vrstvy ochranného povlaku na povrch PCB, aby se zabránilo pájecím můstkům a zkratům. Tato vrstva má typicky zelenou barvu, ale lze ji také upravit tak, aby splňovala specifické požadavky na design.

Zde jsou tři klíčové aspekty aplikace pájecí masky:

- Ochrana životního prostředí: Pájecí maska chrání PCB před faktory prostředí, jako je prach a vlhkost, a zajišťuje tak spolehlivý provoz.

- Přesná aplikace: Pájecí maska musí být aplikována rovnoměrně a rovnoměrně, aby se zabránilo pájecím můstkům a zkratům.

- Estetika a funkčnost: Sítotisk se používá k přidávání štítků součástek, log a dalších důležitých informací na povrch PCB, čímž se zlepšuje celkový vzhled a funkčnost konečného produktu.

Proces sítotisku

Prostřednictvím sítotiskového procesu se používá přesná a kontrolovaná metoda k nanášení pájecí masky a sítotiskových legend na povrch PCB, čímž je zajištěna vysoce kvalitní povrchová úprava. Tento proces je základním krokem při výrobě desek plošných spojů, protože poskytuje ochrannou vrstvu stopám mědi a předává důležité informace uživateli.

| Proces sítotisku | Popis |

|---|---|

| Příprava šablony | Vytvoří se přesná šablona s designem pájecí masky nebo sítotisku |

| Aplikace pájecí masky | Pájecí maska se nanáší přes šablonu na povrch DPS |

| Aplikace Silk Screen Legend | Inkoust se nanáší přes šablonu, aby se vytvořily sítotiskové legendy |

| Proces vytvrzování | Aplikovaná pájecí maska a sítotiskové legendy se vytvrzují v peci |

| Kontrola kvality | DPS je zkontrolována, zda neobsahuje vady nebo nedokonalosti |

Sítotiskový proces zajišťuje přesné nanesení pájecí masky a detailů sítotisku pro profesionální povrchovou úpravu. Přesnost tohoto procesu je kritická, protože přímo ovlivňuje celkovou kvalitu PCB. Použitím profesionálního sítotiskového procesu mohou výrobci PCB zaručit vysoce spolehlivý produkt, který splňuje požadavky moderní elektroniky.

Povrchová úprava a profilování

Povrchová úprava, kritický krok ve výrobě desek plošných spojů, hraje zásadní roli při zvyšování funkčnosti a životnosti desek plošných spojů tím, že chrání stopy mědi před vlivy prostředí a zajišťuje spolehlivou pájitelnost. Tento proces zahrnuje nanesení tenké vrstvy materiálu na povrch PCB, která chrání stopy mědi před korozí a oxidací.

Zde jsou tři základní aspekty povrchové úpravy:

- Možnosti povrchové úpravy: Immersion Silver a Immersion Gold jsou dvě oblíbené možnosti povrchové úpravy, z nichž každá je vhodná pro různé aplikace. Immersion Silver poskytuje cenově výhodné řešení, zatímco Immersion Gold nabízí vynikající pájitelnost a odolnost proti korozi.

- Vylepšená pájitelnost: Povrchová úprava zlepšuje pájitelnost desky plošných spojů, zajišťuje spolehlivé spojení a špičkový výkon.

- Odolnost vůči životnímu prostředí: Povrchová úprava chrání stopy mědi před faktory prostředí, jako je vlhkost, vlhkost a nečistoty, čímž se prodlužuje životnost desky plošných spojů.

Kromě povrchové úpravy zahrnuje profilování řezání desky plošných spojů do konečného tvaru a velikosti, což zajišťuje bezproblémovou integraci do elektronických zařízení. Kombinací těchto dvou procesů mohou výrobci vyrábět vysoce kvalitní desky plošných spojů s rozšířenou funkčností a spolehlivostí.

Proces montáže PCB

Po úspěšném dokončení povrchové úpravy a profilování je deska plošných spojů (PCB) podrobena procesu montážní proces, životně důležité fáze, kde jsou komponenty pečlivě připojeny k vytvoření funkční desky plošných spojů.

Proces montáže PCB zahrnuje aplikaci pájecí pasta, následuje přesné umístění součástí a pájení přetavením k vytvoření trvalých spojů. Aby byla zaručena kvalita montáže, inspekční metody jako je rentgen, AOI a manuální kontroly.

Může vyžadovat vložení součásti skrz otvor ruční techniky pájení pro přesnost. Po sestavení podstoupí PCB různé testovací metody, počítaje v to testování v obvodu a testování létající sondy, aby se ověřila její funkčnost. Tyto zkušební metody jsou nezbytné pro zajištění správné funkce finální obvodové desky.

Proces montáže desek plošných spojů je kritickou fází, která vyžaduje pečlivou pozornost věnovanou detailům, aby byla zajištěna výroba vysoce kvalitního, funkční DPS. Kombinací přesného umístění součástek, spolehlivého pájení a přísného testování vytváří proces montáže půdu pro spolehlivý a efektivní prototyp PCB.

Finální kontrola kvality a balení

V závěrečné fázi kontroly kvality se provádí pečlivá kontrola každého prototypu PCB, aby se ověřila jeho shoda se specifikacemi, odhalily se případné vady a zaručila se špičková funkčnost před zabalením. Tato fáze je nezbytná pro zajištění toho, aby desky plošných spojů splňovaly požadavky zákazníka a byly bez závad.

Při závěrečné kontrole kvality se využívají stroje automatické optické kontroly (AOI), které zjišťují případné závady nebo nepřesnosti. Každá deska plošných spojů prochází přísným testováním, aby byla zajištěna funkčnost a spolehlivost před zabalením k odeslání.

Zde jsou klíčové aspekty konečné kontroly kvality a fáze balení:

- Přísné testování: Každá deska plošných spojů je důkladně testována, aby byla zajištěna špičková funkčnost a spolehlivost.

- Opatření kontroly kvality: Implementováno pro udržení vysokých standardů a splnění požadavků zákazníků.

- Bezpečné balení: PCB jsou bezpečně zabaleny, aby byly chráněny během přepravy a skladování, což zajišťuje, že se k zákazníkům dostanou ve vynikajícím stavu.

Často kladené otázky

Jak vyrobíte PCB krok za krokem?

K výrobě a PCB, proces začíná návrhem rozvržení. To zahrnuje zajištění přesného umístění komponent a trasování. Dále se vytisknou vnitřní vrstvy, stopy mědi jsou vyleptány a jsou vyvrtány přesné otvory pro součásti. Poté, pájecí maska a vnější vrstvy jsou zarovnány a laminovány. Hotová DPS je následně zkontrolována na vady pomocí automatizované optické kontroly. Po kontrole je provedena povrchová úprava a elektrické testování se provádí. Pro výrobu vysoce kvalitního prototypu DPS je důležité ověřit, že jsou splněna opatření kontroly kvality.

Jak vyrobit prototyp PCB?

Chcete-li vytvořit prototyp PCB, začněte návrhem rozvržení pomocí softwaru jako Altium, Eagle nebo KiCad. Zaručit přesné specifikace návrhu a umístění součástí.

Dále vygenerujte Soubory Gerber a předložit je a výrobce rychloobrátkových desek plošných spojů. Výrobce pak desku zobrazí, vyleptá, vyvrtá a sestaví.

Jakých je 17 běžných kroků výrobního zpracování při výrobě desek plošných spojů?

Při výrobě desek plošných spojů hraje zásadní roli při zajišťování přesnosti a kvality 17 pečlivých kroků. Proces začíná s zobrazení vnitřních vrstevs následným leptáním a vrtáním, aplikace pájecí maskya zarovnání vrstev.

Následuje laminování, pokovování a galvanické pokovování, které vyvrcholí závěrečné kontroly kvality. Tyto kontroly zahrnují elektrické testování, vizuální kontroly a kontroly hran, aby byla zaručena bezchybnost, vysoce spolehlivé PCB.

Každý krok je nezbytný při výrobě vysoce kvalitních, spolehlivých prototypů a malosériových PCB pro různá průmyslová odvětví a aplikace.

Jak navrhnout PCB pro začátečníky?

Při návrhu DPS pro začátečníky je klíčové začít vytvořením přesného schematický návrhu obvodu pomocí softwaru, jako je Altium, Eagle nebo KiCad. To zaručuje pevný základ pro proces rozvržení.

Dále ustanovte clear pravidla designus ohledem na faktory, jako je velikost desky, šířka stopy a materiály, aby byla zajištěna vyrobitelnost a funkčnost.