Poruchy desek s plošnými spoji (PCB) lze přičíst mnoha faktorům, včetně pokovování dutin, nedostatečná vůle mědi, střípky a problémy s pájecí maskou. Špatné výrobní procesy, konstrukční chyby a environmentální faktory jako je teplo, prach a vlhkost mohou také přispět k selhání PCB. Navíc lapače kyselin, problémy s pájením a výrobní vady může dělat kompromisy Spolehlivost PCB. Pochopení základních příčin selhání PCB je životně důležité pro navrhování a výrobu spolehlivých elektronických systémů. Zkoumáním těchto faktorů je zřejmé, že důkladný přístup k návrhu a výrobě desek plošných spojů je nezbytný pro prevenci poruch a zajištění špičkového výkonu.

Klíčové věci

- Dutiny v pokovování, špatné procesy pokovování a kontaminace mohou vést k nespolehlivému spojení a selhání PCB.

- Nedostatečná vůle mědi a konstrukční chyby mohou způsobit zkraty a neúmyslný tok proudu.

- Prameny, lapače kyselin a výrobní vady mohou způsobit zkraty, korozi a poruchy zařízení.

- Problémy s pájením, jako jsou studené pájené spoje a problémy s pájecí maskou, mohou ohrozit připojení a životnost PCB.

- Faktory prostředí, včetně tepla, prachu a vlhkosti, mohou časem degradovat a způsobit selhání PCB.

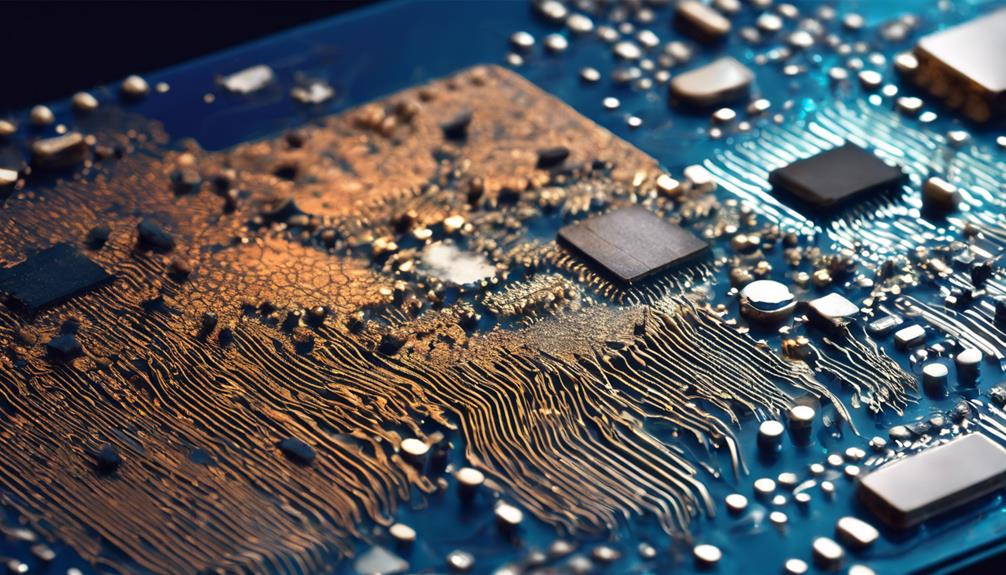

Dutiny v pokovování a nespolehlivá spojení

Dutiny v pokovení, které se projevují jako prázdná místa v pokovení mědi desky plošných spojů, jsou společným viníkem za nespolehlivé elektrické spoje a následné poruchy PCB. Tyto dutiny se mohou vyskytovat v důsledku špatných procesů pokovování, nedostatečné adheze nebo kontaminace během výroby, což vede ke zhoršení integrity pokovování mědi. V důsledku toho se elektrická spojení stanou nespolehlivá, což způsobuje ztráta signálu, občasné poruchy a celková porucha PCB.

K identifikaci pokovování dutin, diagnostické techniky jako např analýza mikrořezů a Rentgenová kontrola jsou zaměstnáni. Tyto metody umožňují výrobcům detekovat a řešit mezery v pokovování, což zajišťuje správnou funkčnost a spolehlivost desek plošných spojů.

Při výrobě DPS je důležité implementovat opatření kontroly kvality aby se v první řadě zabránilo vzniku dutin v pokovování. Výrobci tak mohou minimalizovat riziko nespolehlivých spojení a ztráty signálu, což v konečném důsledku zabrání selhání PCB.

Měděná vůle a zkraty

Neadekvátní měděná vůle, kritická konstrukční úvaha v výroba desek plošných spojů, může mít zničující následky, včetně zkraty což může způsobit nefunkčnost celé desky. Měděná vůle se týká minimální vzdálenost mezi měděnými stopami nebo součástkami na desce plošných spojů. Nedostatečná vzdálenost mezi těmito prvky může vést ke zkratům, což má za následek nechtěný průtok proudu a potenciálně katastrofální selhání.

Správný Návrh PCB a úvahy o uspořádání pro měděnou vůli jsou zásadní, aby se zabránilo zkratům. Provádění pravidla designu pro vůli mědi může pomoci zabránit zkratům a zaručit spolehlivost desky s plošnými spoji. Zkraty mohou poškodit součásti, narušit tok signálua nakonec způsobí, že PCB bude nefunkční.

Aby se toto riziko zmírnilo, musí konstruktéři ve svých návrzích pečlivě zvážit vůli mědi a zajistit odpovídající rozestupy mezi měděnými trasami a součástmi, aby se zabránilo nechtěnému toku proudu. Dodržováním zavedených návrhových pravidel a pokynů mohou návrháři desek plošných spojů minimalizovat riziko zkratů a zajistit spolehlivý provoz svých desek plošných spojů.

Střípky a elektrické rušení

Při výrobě desek plošných spojů vznikají malé fragmenty vodivý materiál, známý jako střípky, mohou neúmyslně zůstat pozadu, což představuje významnou hrozbu pro spolehlivost desky plošných spojů. Tyto střípky mohou způsobit zkraty a narušit elektrické signály, vedoucí k nevyzpytatelné chování v elektronických zařízeních. Elektrické rušení generované prameny může mít zničující následky, včetně selhání a selhání zařízení.

Střípky jsou běžným vedlejším produktem výroby DPS a jejich přítomnost lze přičíst nedostatečné procesy kontroly kvality. Během výrobní proces, malé kousky vodivého materiálu se mohou odlomit a zůstat na desce a čekat, až způsobí zmatek.

Je nezbytné zavést přísné postupy inspekce a testování, aby bylo možné identifikovat a odstranit střípky na PCB. Výrobci tak mohou výrazně snížit riziko selhání PCB a udržet spolehlivost svých produktů. Účinná opatření kontroly kvality mohou pomoci detekovat a odstranit úlomky, čímž se minimalizuje pravděpodobnost elektrického rušení a zkratů.

Chybějící pájecí maska a poškození součástí

Absence a pájecí maska může mít dalekosáhlé důsledky pro spolehlivost a životnost desky s plošnými spoji, což nakonec vede k předčasné selhání. Chybějící pájecí maska vystavuje stopy mědi potenciálu zkraty a koroze, ohrožující PCB elektrická vodivost.

Navíc nedostatek a ochranná vrstva mezi komponentami a prostředím zvyšuje riziko poškození součásti. K tomu může dojít v důsledku expozice environmentální stresory, jako je vlhkost, teplo a nečistoty.

Absence pájecí masky může také vést k lapačům kyseliny, které mohou způsobit dlouhodobé poškození DPS. Navíc nedostatek pájecí masky mezi podložkami může mít za následek špatné pájené spoje, což snižuje celkovou elektrickou vodivost desky plošných spojů.

Správná aplikace pájecí masky je nezbytná pro ochranu součástek a zajištění dlouhé životnosti desky plošných spojů. Zanedbáním tohoto kritického kroku výrobci riskují, že ohrozí spolehlivost a výkon svých desek plošných spojů, což nakonec povede k předčasnému selhání.

Lapače kyseliny a rizika koroze

Kromě rizik spojených s chybějícími pájecími maskami spočívá další běžná příčina selhání desky s plošnými spoji ve vytvoření lapače kyselin, což může vést ke korozi a ohrozit spolehlivost z elektronická zařízení.

K lapačům kyselin dochází, když je leptadlo neúmyslně zachyceno během výrobního procesu PCB a vytváří oblasti, kde může časem docházet ke korozi. Pokud tyto lapače kyseliny zůstanou nekontrolované, mohou vést ke zkratům a poruchám elektronických zařízení.

The rizika koroze spojené s lapači kyselin mohou ohrozit funkčnost a životnost elektronických součástek na desce plošných spojů. Na ochranu proti těmto rizikůmSprávný návrh PCB a výrobní procesy jsou zásadní.

Konstruktéři a výrobci musí podniknout kroky, aby zabránili tvorbě lapačů kyselin, a pravidelná kontrola a údržba může pomoci identifikovat a řešit tyto problémy dříve, než budou mít za následek Porucha PCB.

Tepelné namáhání a poruchy PCB

Tepelné namáhání je všudypřítomným viníkem selhání desky s plošnými spoji (PCB). To může být přičítáno nadměrnému kolísání teploty a suboptimální výběr materiálu. Teplotní extrémy, zejména může způsobit zmatek na deskách plošných spojů, což způsobí selhání nebo úplné selhání součástí.

Když prozkoumáme souvislost tepelné namáhání a poruchách PCB, budeme zkoumat kritickou roli výběru materiálu a teplotních extrémů při zmírňování tohoto všudypřítomného problému.

Na teplotních extrémech záleží

V podmínkách extrémního tepla nebo chladu jsou desky plošných spojů náchylné k tepelné namáhání, primární katalyzátor poruch a poruch PCB.

Teplotní extrémy mohou vést k tepelný stres, což způsobuje, že se komponenty roztahují a smršťují různou rychlostí, což má za následek oslabené pájené spoje a zvýšená pravděpodobnost selhání.

Správná hmotnost mědi a pokovení hraje zásadní roli při snižování tepelného namáhání součástí PCB a zajišťuje spolehlivý výkon.

Vypálené součástky na desce plošných spojů jsou snadno identifikovatelné známky problémů souvisejících s tepelným namáháním, které mohou být pro vysoce výkonné aplikace.

Efektivní odvod tepla je zásadní pro zmírnění tepelného namáhání a prevenci poruch.

Pochopením dopadu teplotní extrémy na deskách plošných spojů mohou návrháři a výrobci přijmout proaktivní opatření k zajištění spolehlivosti a dlouhé životnosti svých produktů.

Chyby výběru materiálu

Neadekvátní zohlednění materiálových vlastností ve fázi návrhu může vést k nesouladu v rychlostech tepelné roztažnosti, ke zhoršení tepelného namáhání a zvýšení pravděpodobnosti chybné funkce PCB. Chyby při výběru materiálu mohou mít za následek tepelné namáhání, což vede k poruchám a poruchám desek plošných spojů. Toto namáhání může oslabit pájené spoje a způsobit jejich předčasné selhání.

| Materiálové vlastnosti | Rychlost tepelné roztažnosti | Důsledek nesouladu |

|---|---|---|

| Měď | 16,5 ppm/K | Oslabené pájené spoje |

| FR4 | 12-14 ppm/K | Tepelné namáhání a porucha PCB |

| Pájka | 21-25 ppm/K | Popraskané nebo zlomené klouby |

| Pokovování | 10-15 ppm/K | Snížená životnost a spolehlivost |

Vysoce výkonné desky plošných spojů vyžadují účinný odvod tepla, aby se snížil dopad tepelného namáhání. Nesprávná hmotnost mědi a problémy s pokovováním mohou zhoršit tepelné namáhání, což vede k vyhoření součástí a poruchám PCB. Díky pochopení rychlosti rozpínání materiálu a jejich důsledků mohou návrháři činit informovaná rozhodnutí, aby minimalizovali tepelné namáhání a zaručili spolehlivý výkon desek plošných spojů.

Špatné pájení a poruchy spojů

Špatné pájení a selhání spojů může vést k poruchám a poruchám desek s plošnými spoji (PCB).

Studené pájené spoje, vzniklé v důsledku nedostatečný průtok pájky, jsou běžným problémem, který může narušit integritu spojení na desce plošných spojů.

Nedostatečný tok pájky může mít za následek slabé spoje, což zvyšuje pravděpodobnost selhání desky plošných spojů.

Forma studených pájených spojů

Nedostatečné teplo nebo nesprávné pájecí techniky mohou způsobit, že pájka vytvoří slabé spojení se součástmi, což má za následek studené pájené spoje, které ohrožují spolehlivost desek plošných spojů.

Studené pájené spoje jsou běžným problémem při výrobě desek plošných spojů, což vede k přerušovaným elektrickým spojům, poruchám obvodů a celkové poruše. Primárními příčinami studených pájených spojů je nedostatečné teplo při pájení a nesprávná technika, což má za následek slabé spoje.

| Příčiny | Efekty |

|---|---|

| Nedostatečné teplo | Slabé spoje, přerušovaná spojení |

| Nesprávná technika | Studené pájené spoje, poruchy obvodů |

| Nedostatečný trénink | Porucha PCB, problémy se spolehlivostí |

K identifikaci studených pájených spojů může vizuální kontrola a testování pomocí multimetru pomoci odhalit problém a opravit. Je nezbytné používat správné pájecí techniky, vybavení a školení, abyste zabránili studeným pájeným spojům a zajistili spolehlivý výkon PCB. Pochopením příčin a účinků studených pájených spojů mohou výrobci přijmout proaktivní opatření, aby těmto vadám zabránili a udrželi kvalitu svých desek plošných spojů.

Neadekvátní tok pájky

Během proces pájenítok pájky může být ohrožen, což vede k slabé klouby a potenciál porucha obvodové desky, dále podtrhující důležitost správné techniky pájení.

Nedostatečný tok pájky může mít za následek slabé spoje, náchylné k praskání a lámání při namáhání, což způsobuje přerušované elektrické spoje a poruchy systému. Nedostatečný průtok pájky může také vést k studené pájené spoje, které jsou notoricky nespolehlivé a náchylné k selhání.

Ke zmírnění těchto rizik je nezbytné používat správné techniky pájení, které zajistí dostatečný průtok pájky a pevné a spolehlivé spoje na desce s plošnými spoji (PCB).

Opatření kontroly kvality během pájecích procesů jsou životně důležitá, aby se zabránilo nedostatečnému toku pájky a potenciálním poruchám desky. Zavedením přísného opatření kontroly kvalityVýrobci mohou minimalizovat riziko nedostatečného toku pájky a zajistit výrobu vysoce kvalitních a spolehlivých desek plošných spojů.

Výrobní vady a selhání PCB

Výrobní vady, které jsou zodpovědné za většinu poruch desek plošných spojů během procesu montáže, se mohou projevit v různých formách, včetně nesprávně zarovnaných vrstev, zkratů a zkřížených signálů. Tyto závady mohou vést ke katastrofálním poruchám, které učiní desku plošných spojů nepoužitelnou. Pro zmírnění těchto problémů je nezbytné zavést robustní opatření kontroly kvality během výroby a výrobního procesu.

| Výrobní problém | Popis | Dopad na PCB |

|---|---|---|

| Špatně zarovnané vrstvy | Vrstvy desky plošných spojů nejsou správně zarovnány, což vede ke zkratům | Porucha PCB, snížený výkon |

| Zkraty | Neúmyslná spojení mezi součástmi PCB | Porucha PCB, snížený výkon |

| Překřížené signály | Signály přenášené mezi nesprávnými součástmi | Porucha PCB, snížený výkon |

| Znečištěná pájka | Nečistoty v pájce ovlivňující kvalitu spoje | Porucha PCB, snížená spolehlivost |

| Nesprávná technika pájení | Nesprávné metody pájení vedoucí ke slabým spojům | Porucha PCB, snížená spolehlivost |

Správné testování a kontrola PCB během procesu montáže může pomoci identifikovat a napravit tyto výrobní problémy a zajistit výrobu vysoce kvalitních desek plošných spojů. Odstraněním těchto vad mohou výrobci minimalizovat selhání PCB a zaručit spolehlivý výkon.

Environmentální faktory a degradace PCB

Protože desky plošných spojů jsou ze své podstaty náchylné k environmentální stresy, vystavení teplu, pracha vlhkost může vést k degradaci a potenciálnímu selhání.

Environmentální faktory, jako např extrémní teploty, může urychlit degradaci PCB, což způsobuje tepelné namáhání a potenciální selhání součásti.

Cizí trosky jako prach, vlasykapalina a vlákna mohou časem způsobit přehřátí a zhoršit výkon PCB.

Aby se tato rizika zmírnila, klimaticky řízená výrobní prostředí Doporučuje se udržovat bezpečnou úroveň vlhkosti a zabránit vlivům okolních faktorů na PCB.

K tomu mohou přispět náhodné nárazy, přetížení, přepětí a elektrostatický výboj (ESD). Poruchy PCB.

Hromadění těchto faktorů prostředí může vést k degradaci PCB, což nakonec vede k selhání.

Aby byla zajištěna spolehlivost a životnost desek plošných spojů, je nezbytné vzít v úvahu tyto environmentální faktory během procesu návrhu a výroby.

Chyby v designu a neefektivita PCB

Vlastní konstrukční vady a neefektivita může značně ohrozit spolehlivost a výkon desek plošných spojů, což vede k předčasnému selhání nebo nesprávné funkci.

Chyby v designu PCB, jako jsou dutiny v pokovování a nedostatečná vůle od mědi k okraji, může vést k poruchy obvodové desky. navíc chybí pájecí maska Mezi destičkami a lapači kyseliny jsou běžné konstrukční nedostatky, které mohou ovlivnit výkon PCB.

Nedostatečné stínění před elektromagnetickým rušením v důsledku konstrukčních nedopatření může způsobit poruchy PCB. Nesprávné plánování rozvržení a chyby pájení vyplývající z konstrukčních nedostatků mohou také přispět k selhání desky plošných spojů.

Ke zmírnění těchto problémů je nezbytné používat software Design-For-Manufacturing (DFM). testování prototypů k identifikaci a nápravě konstrukčních nedostatků desek plošných spojů. Výrobci se tak mohou ujistit, že jejich desky plošných spojů splňují požadované normy, minimalizují riziko selhání a zajišťují efektivní výkon.

Často kladené otázky

Jaká je hlavní příčina selhání PCB?

Primárním viníkem za selháním desky plošných spojů (PCB) je zavedeny vady během procesu montáže.

Tyto defekty se mohou projevovat v různých formách, včetně nesprávně zarovnaných vrstev, zkratů a zkřížených signálů.

Takové nedostatky mohou vést ke katastrofickým selháním, což podtrhuje význam opatření kontroly kvality během montáže desky plošných spojů, aby byl zaručen spolehlivý výkon a minimalizováno riziko poruchy.

Jaké jsou režimy poruch desek s plošnými spoji?

Co je podstatou nespolehlivosti desek plošných spojů?

The poruchové režimy z desky plošných spojů zahrnují široké spektrum závad a poruch. Patří sem vady vzniklé během montáže, spálené součásti, environmentální faktory jako je teplo a vlhkost, problémy s pájením a lidské chyby.

Každý z těchto režimů selhání může mít zničující následky, včetně selhání součástí, ztráty dat a zhroucení systému.

Pochopení těchto poruchových režimů je zásadní pro navrhování a výrobu spolehlivých desek plošných spojů.

Jaké jsou běžné vady PCB?

V oblasti výroby desek plošných spojů (PCB) mohou běžné závady značně ovlivnit spolehlivost produktu. Špatně zarovnané vrstvy, zkratya zkřížené signály jsou převládající defekty, které mohou vést k selhání PCB. Tyto vady jsou často citlivé na elektrostatický výboj (ESD), který může problém zhoršit.

Zajištění správných preventivních opatření, jako jsou materiály bezpečné pro ESD a vyškolený personál, mohou tyto vady zmírnit, což povede k vyšší kvalitě desek plošných spojů.

Jaké jsou dva běžné problémy při odstraňování problémů s plošnými spoji?

Při odstraňování problémů s obvodovou deskou se často objevují dva všudypřítomné problémy: spálené součásti a problémy s pájením. Tyto problémy lze přičíst různým faktorům, včetně nadměrného tepla, nesprávných rozmístění a selhání součástí. Znečištěná pájka a vadné spoje tyto problémy dále prohlubovat.

Identifikace a řešení těchto problémů je zásadní pro vyřešení poruch obvodové desky. Pochopením základních příčin těchto problémů lze dosáhnout efektivního řešení problémů a řešení, které zajistí spolehlivost a výkon desky plošných spojů.