Podrobný průvodce výrobou a testováním desek plošných spojů zahrnuje pečlivý proces, který zaručuje vysoce kvalitní desky plošných spojů. Návrh desky plošných spojů zahrnuje vytvoření podrobného schématu, umístění součástek a směrování signálu. Zpracování vnitřní vrstvynásleduje vrtání a odstraňování otřepů, které vyžadují přesnou přesnost. Dále laminace, měděné pokovovánía dochází k leptání, po kterém následuje zpracování vnější vrstvy, aplikace pájecí masky a Sítotisk. Poslední fáze zahrnují testování elektrické spolehlivosti, kontrola kvalitya balení. Každý krok je nezbytný pro výrobu spolehlivých, účinných a vysoce výkonných desek plošných spojů. Jak prozkoumáváme každou fázi, vyjasňují se spletitosti výroby a testování desek plošných spojů, což odhaluje přesnost a odbornost při vytváření těchto složitých elektronických součástek.

Klíčové věci

- Návrh desky plošných spojů zahrnuje vytvoření podrobného schématu, umístění součástí a zvážení směrování signálu a tepelného managementu pro optimální výkon.

- Zpracování vnitřní vrstvy zahrnuje tisk návrhových souborů na filmy, které jsou pak uloženy pro budoucí použití a replikaci, což zajišťuje přesnou funkčnost PCB.

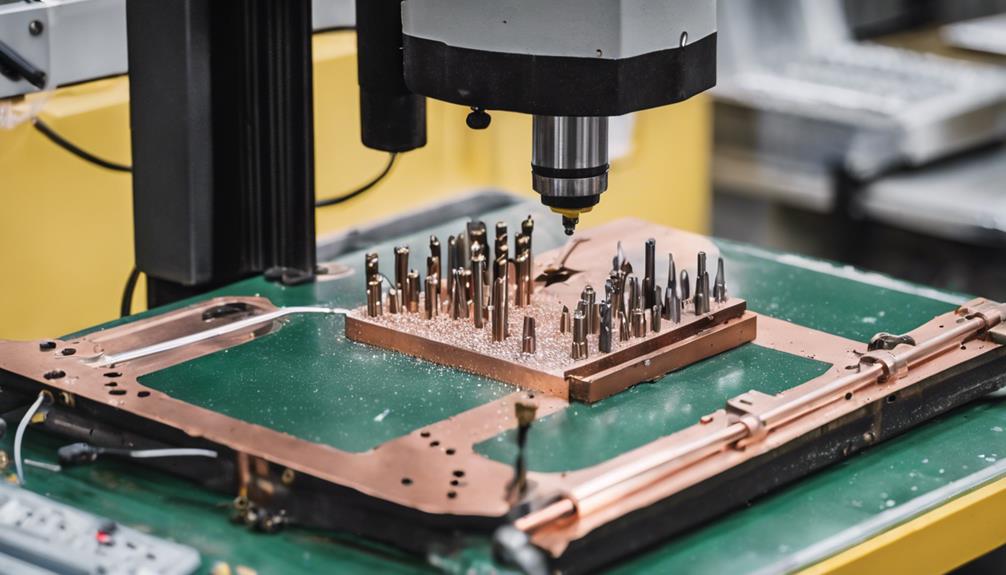

- Vrtání a odstraňování otřepů jsou zásadní kroky, které vyžadují přesný výběr vrtáků a opatření kontroly kvality, aby se zabránilo zhoršení přesnosti.

- Galvanické pokovování a leptání umožňují složité obvodové vzory a přesné obvodové vzory, které jsou nezbytné pro funkčnost a spolehlivost PCB.

- Přísné testování a opatření kontroly kvality, včetně testování elektrické spolehlivosti a testování kontroly kvality, zajišťují, že desky plošných spojů splňují konstrukční specifikace a jsou spolehlivé.

Návrh desky plošných spojů

Návrh desky plošných spojů (PCB) začíná vytvořením a podrobné schéma, který slouží jako základ pro celý proces výroby DPS. Tento zásadní krok zahrnuje definování součástí obvodu, propojení a celkové architektury.

Proces návrhu PCB je pečlivým a přesným úsilím, které vyžaduje pečlivé zvážení faktorů, jako je např umístění komponent, směrování signálu, a tepelného managementu.

Pro usnadnění procesu návrhu, specializovaný software jako Altium a Eagle se běžně používají. Tyto softwarové nástroje pro návrh umožňují vytvoření přesného rozvržení plošných spojů, což zajišťuje, že každý komponent je přesně umístěn a připojen.

Kritickým aspektem procesu návrhu je vytvoření a netlist, který každému padu přiřadí jeho vyhrazenou síť pro směrování signálu. Pečlivou optimalizací návrhu PCB mohou výrobci zaručit správné umístění součástek, propojení a celkovou funkčnost.

Dobře navržená deska plošných spojů je nezbytná pro špičkový výkon, spolehlivost a účinnost.

Tisk vnitřních vrstev

Tisk vnitřní vrstvy je pečlivý proces, který zahrnuje překlad návrhových souborů do přesných filmů, které přesně reprezentují měděné stopy a obvody, které definují architekturu PCB. Tento kritický krok zaručuje správné rozvržení a připojení desky plošných spojů, což má v konečném důsledku vliv na její funkčnost a výkon.

| Typ vrstvy | Barva inkoustu | Účel |

|---|---|---|

| Vnitřní vrstva | Průhledná | Přesná reprodukce stop mědi |

| Vnitřní vrstva | Černá | Přesná reprodukce obvodů |

| Referenční film | Průhledná | Úložiště pro budoucí replikaci |

| Referenční film | Černá | Úložiště pro budoucí replikaci |

Filmy vytvořené během tohoto kroku jsou uloženy pro budoucí použití a replikaci ve výrobním procesu PCB. Přesný tisk vnitřních vrstev je nezbytný pro zajištění funkčnosti a výkonu finální desky plošných spojů. Jakékoli nepřesnosti nebo vady v procesu tisku mohou vést k vadným nebo nefunkčním DPS. Proto je klíčové udržovat vysoké standardy kontroly kvality během procesu tisku vnitřní vrstvy, aby byla zaručena výroba spolehlivých a účinných desek plošných spojů.

Vrtání a odstraňování otřepů

Ve fázi vrtání a odstraňování otřepů při výrobě DPS, výběr vrtáky a ovládání kvalita otvoru jsou kritické faktory, které výrazně ovlivňují celkový výkon desky s plošnými spoji.

Zvolený typ vrtáku může ovlivnit přesnost umístění otvoru, velikost a povrchová úprava, zatímco opatření kontroly kvality otvorů zaručují, že vyvrtané otvory splňují požadované specifikace.

Výběr vrtáku

Během procesu výroby PCB je výběr vhodného vrtáku zásadní, protože přímo ovlivňuje přesnost a kvalitu konečného produktu. Tvrdokovové vrtáky do PCB jsou preferovanou volbou kvůli jejich odolnosti a přesnosti. Tyto specializované vrtáky jsou navrženy s vysokým poměrem stran, aby se zabránilo otřepům a zaručily čisté stěny otvorů.

| Charakteristika vrtáku | Popis |

|---|---|

| Materiál | Masivní karbid pro odolnost a přesnost |

| Poměr stran | Vysoká, aby se zabránilo otřepům a zaručila čisté stěny otvorů |

| Rozsah velikostí | 0,1 mm až 6 mm pro různé požadavky na otvory |

| Design flétny | Usnadňuje odstraňování třísek pro přesnost |

| Odstraňování otřepů | Nezbytné pro odstranění ostrých hran a otřepů |

Konstrukce drážky vrtáků do DPS je nezbytná pro odstraňování třísek během procesu vrtání, což zajišťuje přesnost a přesnost. Kromě toho jsou nutné nástroje pro odstraňování otřepů k odstranění jakýchkoli ostrých hran nebo otřepů, které mohou ovlivnit funkčnost desky plošných spojů. Výběrem správného vrtáku mohou výrobci zajistit vysoce kvalitní otvory a zabránit defektům ve finálním produktu.

Kontrola kvality otvoru

Aby byla zaručena spolehlivost a výkon desek plošných spojů, přísná opatření kontroly kvality otvorů jsou implementovány do zkoumat každý aspekt procesu vrtání a odstraňování otřepů. The vrtání při výrobě DPS zahrnuje vytvoření otvorů pro umístění komponent s přesností a jakékoli vady mohou ohrozit celou desku.

Aby byla zajištěna špičková kvalita otvorů, musí výrobci zavést přísná opatření kontroly kvality, včetně:

- Sledování opotřebení vrtáku aby se zabránilo zhoršení přesnosti otvoru

- Ověření přesnosti vyrovnání aby bylo zajištěno přesné umístění otvoru

- Kontrola konzistence velikosti otvoru aby byla zaručena jednotnost

Správné techniky odstraňování otřepů jsou také nezbytné pro odstranění ostrých hran kolem vyvrtaných otvorů, čímž se zabrání poškození součástí a zajistí hladké povrchy otvorů pro bezpečné vkládání součástí.

Laminování a lisování

Ve fázi laminace a lisování výroby DPS se konfigurace vrstvení hraje zásadní roli při určování konečné struktury desky.

The aplikace měděné fólie Proces, který zahrnuje nanášení měděných fólií na vrstvy prepregu, je také podstatným aspektem této fáze.

Konfigurace vrstvení

Co tvoří dobře navržený konfigurace vrstvenía jak specifické uspořádání měděných vrstev, prepregu a substrátových materiálů ovlivňuje celkový výkon PCB?

Dobře navržená konfigurace vrstvení vrstev je důležitá pro dosažení vynikající úrovně Výkon PCB. Zahrnuje určení pořadí a uspořádání měděných vrstev, prepregu a substrátových materiálů, které se mají splnit specifické požadavky na design.

Konfigurace vrstvení přímo ovlivňuje elektrické a mechanické vlastnosti PCB, ovlivňující integrita signálu, ovládání impedance, a tepelného managementu. Různé návrhy PCB vyžadují specifické konfigurace vrstvení, aby byly splněny požadavky na výkon.

Správná konfigurace vrstvení zajišťuje optimální integritu signálu a řízení impedance. Umožňuje efektivní tepelné řízení a snižuje riziko přehřátí. Dobře navržená konfigurace vrstvení vrstev zlepšuje celková spolehlivost a výkon PCB.

V procesu lisování jsou pečlivě uspořádané vrstvy laminovány dohromady, aby vytvořily jednu soudržnou jednotku. Tento proces vyžaduje přesnost a pozornost k detailu, aby bylo zajištěno správné zarovnání a spojení vrstev.

Pro výrobu je nezbytná dobře navržená konfigurace vrstvení vrstev vysoce kvalitní desky plošných spojů které splňují požadované výkonové normy.

Aplikace měděné fólie

Jak přesné nanesení měděné fólie, zahrnující laminaci a lisování, ovlivňuje tvorbu spolehlivých vodivých cest v DPS? Odpověď spočívá v důležitosti vazby mezi měděnou fólií a substrátem. Aplikace měděné fólie zahrnuje laminování měděných plechů na substrát pomocí tepla a tlaku, čímž je zajištěno pevné spojení pro účinnou vodivost. Přitlačení měděné fólie na substrát je životně důležité pro vytvoření vodivých cest v DPS.

| Parametr | Nejlepší hodnota | Vliv na vodivost |

|---|---|---|

| Teplota laminace | 180 °C – 200 °C | Zajišťuje pevné lepení podkladu |

| Lisování Tlak | 100 – 150 psi | Zabraňuje delaminaci a zaručuje vodivost |

| Tloušťka měděné fólie | 18 μm – 35 μm | Ovlivňuje integritu a vodivost signálu |

| Materiál substrátu | FR4, FR5 nebo High-Tg | Ovlivňuje tepelnou odolnost a životnost |

| Doba lepení | 30 minut – 1 hodina | Ovlivňuje pevnost lepení podkladu |

Správné techniky laminace a lisování zabraňují delaminaci a zajišťují integritu stop mědi. Kvalita aplikace měděné fólie výrazně ovlivňuje celkový výkon a spolehlivost desky plošných spojů. Kontrolou těchto parametrů mohou výrobci zaručit vytvoření spolehlivých vodivých cest, které nakonec vedou k vysoce kvalitním PCB.

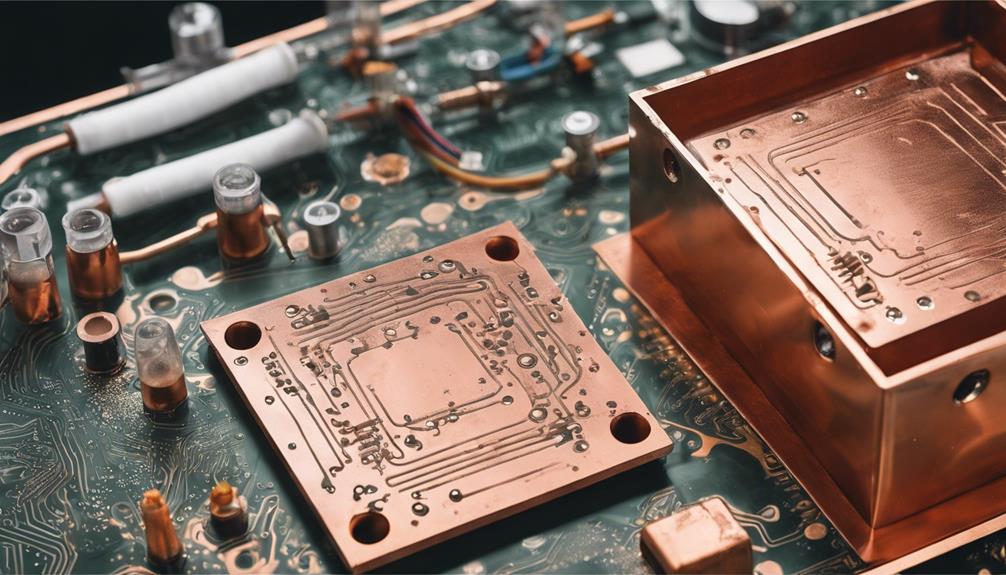

Pomědění a leptání

Během procesu výroby PCB je kritickým krokem nanesení tenké vrstvy mědi na substrát skrz galvanizace nebo bezproudové pokovování, proces známý jako měděné pokovování. Tento proces pomáhá tvořit elektrické spoje a cesty na PCB. Tenká vrstva mědi je nezbytná pro funkčnost a spolehlivost DPS.

Pomědění umožňuje vytvoření složité obvodové vzory na povrchu PCB.

Chemické leptání se používá k odstranění přebytečné mědi a zanechává za sebou požadované stopy mědi.

Přesné techniky leptání jsou životně důležité pro zajištění přesných obvodů na desce plošných spojů.

Techniky poměďování a leptání jsou kritickými součástmi procesu výroby desek plošných spojů. Tenká vrstva mědi nanesená při pokovování umožňuje vytvoření složité obvodové vzory, zatímco chemické leptání zajišťuje, že zůstanou pouze požadované stopy mědi. Přesnost těchto technik přímo ovlivňuje funkčnost a spolehlivost konečného produktu PCB.

Zobrazení vnější vrstvy

Zobrazování vnější vrstvy, kritická fáze ve výrobním procesu PCB, zahrnuje přesný přenos Návrh PCB na vnější měděné vrstvy, páčení filmů vytvořených během zobrazení vnitřní vrstvy zaručit přesnou replikaci obvodové vzory.

Tento proces je nezbytný pro zajištění věrnosti desek plošných spojů elektrické spoje. Během zobrazování vnější vrstvy, Vystavení UV záření se používá k definování stop a polštářků na vnějších vrstvách. Filmy vytvořené během zobrazování vnitřní vrstvy slouží jako šablona, která umožňuje přesné vyrovnání složek vnější vrstvy.

Správné vyrovnání je nezbytné pro zajištění přesného umístění součástí, protože nesprávné vyrovnání může vést k vadným deskám plošných spojů. Přesným přenesením návrhu PCB na vnější měděné vrstvy hraje zobrazení vnější vrstvy klíčovou roli při zajišťování spolehlivosti a funkčnosti finální produkt PCB.

Prostřednictvím přesné expozice a zarovnání UV záření umožňuje zobrazování vnější vrstvy vytvářet vysoce kvalitní desky plošných spojů, které splňují požadavky moderních elektronických zařízení.

Aplikace pájecí masky

Po dokončení přesného přenosu návrhu PCB na vnější měděné vrstvy se pozornost obrací k aplikaci pájecí masky, což je kritický proces, který omezuje tok pájky do konkrétních oblastí, zajišťuje spolehlivé spojení a zabraňuje zkratům. Tento proces je pro Spolehlivost PCB, protože zabraňuje oxidaci a ekologickému poškození stop mědi pod nimi.

The proces aplikace pájecí masky zahrnuje různé metody, vč Epoxidová kapalina, Liquid Photo Imageable a Dry Film Photo Imageable, vybrané na základě požadavků na design.

Technologie inkoustového tisku nabízí vylepšené rozlišení a selektivní kontrola tloušťky pro přesnou aplikaci pájecí masky. The proces vytvrzování, která zahrnuje vysokoteplotní ošetření, zajišťuje dobrou přilnavost pájecí masky k povrchu PCB, čímž zvyšuje její odolnost a ochranu.

- Metody aplikace pájecí masky zahrnují Epoxy Liquid, Liquid Photo Imageable a Dry Film Photo Imageable.

- Technologie inkoustového tisku poskytuje vylepšené rozlišení a selektivní kontrolu tloušťky.

- Vytvrzování pájecí masky při vysokých teplotách zajišťuje dobré přilnavost k povrchu DPS.

Sítotisk a konečná úprava

Přesnost je prvořadá u sítotisku, což je kritický proces, který přidává důležité informace na PCB a usnadňuje identifikaci a montáž součástí bez námahy. Tento proces je nezbytný pro zaručení přesného umístění součástek během montáže a opravy PCB. Sítotisková vrstva se aplikuje po aplikaci pájecí masky, aby byla zajištěna jasná viditelnost. Použití bílé vrstvy inkoustu poskytuje kontrast proti základní barvě DPS, což usnadňuje čtení.

Sítotisk je zodpovědný za přidávání označení komponent, log a dalších identifikačních informací na PCB. Tyto informace jsou nezbytné pro identifikaci součástí a zajištění správné montáže.

| Výhody sítotisku | Popis | Důležitost |

|---|---|---|

| Identifikace součásti | Umožňuje snadnou identifikaci součástí | Rozhodující pro montáž a opravy |

| Přesné umístění | Usnadňuje přesné umístění součástí | Zajišťuje správnou montáž a funkčnost |

| Vizuální kontrast | Poskytuje jasnou viditelnost proti základní barvě PCB | Zlepšuje čitelnost |

Testování elektrické spolehlivosti

Testování elektrické spolehlivosti zahrnuje řadu hodnocení, která mají být zaručena PCB splňují výkonnostní normy. Mezi těmito, Napěťové zátěžové testování a Environmentální simulace jsou životně důležité složky.

Napěťové zátěžové testování podrobuje PCB řízeným kolísání napětí, aby bylo možné identifikovat potenciální slabiny. Environmental Simulation replikuje skutečné provozní podmínky pro měření odolnosti desky.

Napěťové zátěžové testování

Napěťové zátěžové testování je nezbytnou součástí testování elektrické spolehlivosti. Simuluje extrémní provozní podmínky, aby se vyhodnotila schopnost desky plošných spojů odolat úrovně vysokého napětí a identifikovat potenciální slabiny v izolaci, komponenty a celkový výkon.

Během napěťové zátěžové testováníDPS jsou vystaveny vysokému napětí, aby se posoudila jejich spolehlivost a životnost v extrémních podmínkách. Toto testování je zásadní pro zajištění spolehlivosti a trvanlivosti PCB v skutečné provozní podmínky.

Tento proces pomáhá při identifikaci potenciálních zkratů, poruch nebo selhání izolace v deskách plošných spojů za podmínek extrémního napětí. Poskytuje také cenná data pro vylepšení návrhu PCB, výrobní procesy a celková kvalita produktu.

Nakonec zátěžové testování napětí zvyšuje celkovou spolehlivost a výkon desek plošných spojů v různých aplikacích.

Environmentální simulace

Mimo napěťové zátěžové testování, která hodnotí schopnost desky plošných spojů odolávat vysokým úrovním napětí, environmentální simulační testování se používá k posouzení výkonu a spolehlivosti PCB při různých, drsné podmínky prostředí. Tento typ testování je stěžejní při výrobě PCB, protože pomáhá identifikovat potenciální slabiny v procesu návrhu a výroby.

Testování simulace prostředí zahrnuje vystavení PCB extrémním podmínkám, jako je teplota, vlhkost a vibrace, napodobující scénáře reálného světa. Testy zrychleného stárnutí jsou prováděny tak, aby předpovídaly životnost a výkon desky plošných spojů v průběhu času, což zaručuje, že konečný produkt vyhovuje průmyslové standardy.

Shoda se standardy jako IPC-9592 zajišťuje, že desky plošných spojů splňují požadavky na spolehlivost. Simulací environmentální stresoryVýrobci mohou identifikovat a řešit potenciální chyby a zajistit, že konečný produkt bude spolehlivý a účinný.

Environmentální testování je kritickým krokem v procesu výroby desek plošných spojů a umožňuje výrobcům vylepšit jejich návrhy a výrobní metody pro výrobu vysoce kvalitních, spolehlivé PCB.

Závěrečná kontrola a balení

Během závěrečné fáze výroby DPS se provádí pečlivá kontrola, aby bylo zaručeno, že desky plošných spojů splňují požadované normy a specifikace zákazníka. Tento závěrečná kontrola zahrnuje vizuální kontroly za vady, krytí pájecí maskou, a umístění komponent. Jakékoli nesrovnalosti zjištěné během tohoto procesu mohou vést k přepracování nebo odmítnutí PCB.

- Závěrečná kontrola zajišťuje shodu s průmyslovými standardy a specifikacemi zákazníků

- Provádí se vizuální kontroly defektů, pokrytí pájecí masky a umístění součástí

- Jakékoli nesrovnalosti mohou vést k přepracování nebo zamítnutí DPS

Jakmile PCB projdou výstupní kontrolou, jsou zabaleny ochranné materiály aby nedošlo k poškození během přepravy. Správná dokumentace a certifikáty jsou součástí balení pro sledovatelnost a shodu. To zajišťuje, že PCB jsou dodávány zákazníkům v původním stavu, splňující jejich specifikace a požadavky.

Konečná kontrola a balení je stěžejní pro zaručení kvality a spolehlivosti desek plošných spojů.

Jaké jsou testovací metody používané při výrobě PCB?

Pokud jde o výroba základních desek plošných spojůPři výrobě desek plošných spojů se pro zajištění kvality a spolehlivosti používají různé testovací metody. Tyto metody zahrnují vizuální kontrolu, automatizovanou optickou kontrolu, testování létající sondou a testování v okruhu. Každá metoda hraje klíčovou roli při odhalování jakýchkoli potenciálních problémů a defektů ve vyrobených PCB.

Kontrola kvality a doprava

Aby byla zaručena nejvyšší úroveň kvality a spolehlivosti, výrobci desek plošných spojů používají k ověření funkčnosti a výkonu desek plošných spojů řadu testovacích metod, včetně testování v obvodu, automatizované optické kontroly a rentgenové kontroly. Každá deska plošných spojů prochází přísným testováním, aby byla zaručena funkčnost, spolehlivost a dodržení konstrukčních specifikací. Testy létající sondou a testy zapálení jsou běžné metody používané k ověření kvality a výkonu PCB.

| Testovací metoda | Popis | Účel |

|---|---|---|

| In-Circuit Testing | Testuje jednotlivé součástky na DPS | Ověřte funkčnost komponenty |

| Automatická optická kontrola | Kontroluje PCB na vady a závady | Detekuje zrakové vady |

| Rentgenová kontrola | Kontroluje vnitřní vrstvy PCB | Ověřuje vnitřní spojení |

Správné balení a přepravní postupy jsou zásadní pro ochranu PCB během přepravy a dodání zákazníkům. Certifikáty a dokumentace jsou zásadní pro ověřování kvality PCB a poskytování potřebných informací zákazníkům. Zavedením přísných opatření kontroly kvality mohou výrobci PCB zajistit dodávku vysoce kvalitních produktů, které splňují požadavky zákazníků.

Často kladené otázky

Jak vyrobíte PCB krok za krokem?

Při výrobě PCB proces začíná přípravou surovin. To zahrnuje získávání laminát potažený mědí a fotorezist.

Dále, vnitřní vrstvy jsou vytvářeny různými kroky, jako je zobrazování, leptání a laminace.

Na řadu přichází vrtání otvorů pro součásti s průchozími otvory, následované procesy, jako je pokovování mědí a aplikace pájecí masky.

Pro ochranu a funkčnost se pak použijí možnosti povrchové úpravy, jako je ponorná stříbrná nebo zlatá.

Jaké jsou kroky pro testování PCB?

Při testování PCB je nezbytný mnohostranný přístup. Zpočátku, testování v obvodu se používá k detekci zkratů a přerušení a zajišťuje správnou funkci obvodu.

Další, automatická optická kontrola se používá k identifikaci defektů, jako jsou chybějící součásti nebo nesouosost.

Poté je provedeno testování létající sondy za účelem posouzení konektivity a funkčnosti bez testovacího přípravku.

Jakých je 17 běžných kroků výrobního zpracování při výrobě PCB?

Při výrobě desek plošných spojů je pro vytvoření spolehlivých desek plošných spojů životně důležitých 17 základních výrobních kroků. Mezi tyto kroky patří:

- Zobrazování

- Leptání

- Vrtání

- Aplikace pájecí masky

- Zarovnání vrstev

- Laminace

- Pokovování

- Kontroly kvality

Každý krok zaručuje přesné vyrovnání vrstev, bezchybné vrtání a přiměřenou tloušťku pokovení. Přísná opatření kontroly kvality, včetně automatické optické kontroly, zajišťují vysoce kvalitní desky plošných spojů pro různé elektronické aplikace.

Jaké jsou 7 typů metod testování PCB?

V oblasti testování desek s plošnými spoji (PCB) se používá sedm různých metod k zaručení spolehlivosti a kvality desek plošných spojů. Tyto metody zahrnují Test v obvodu, Automatická optická kontrola, Flying Probe Test, Burn-In Test a X-Ray Inspection, z nichž každá slouží jedinečnému účelu při odhalování defektů a anomálií.