PCB istehsalı və sınaqdan keçirilməsi üçün addım-addım təlimat yüksək keyfiyyətli çap dövrə lövhələrinə zəmanət verən ciddi bir prosesi əhatə edir. PCB-nin dizaynı ətraflı sxematik, komponentlərin yerləşdirilməsi və siqnal marşrutunun yaradılmasını əhatə edir. Daxili təbəqənin işlənməsi, qazma və çapaqdan təmizlənmə dəqiq dəqiqlik tələb edir. Sonra laminasiya, mis örtük, və aşındırma baş verir, sonra xarici təbəqənin işlənməsi, lehim maskasının tətbiqi və silkscreen çap. Son mərhələlərə daxildir elektrik etibarlılığının sınağı, keyfiyyətə nəzarət, və qablaşdırma. Etibarlı, səmərəli və yüksək performanslı PCB-lərin istehsalı üçün hər bir addım vacibdir. Hər bir mərhələni araşdırdıqca, PCB istehsalının və sınaqlarının incəlikləri aydınlaşır və bu mürəkkəb elektron komponentlərin yaradılmasında iştirak edən dəqiqliyi və təcrübəsini ortaya qoyur.

Əsas Çıxarışlar

- PCB dizaynı ətraflı sxemin yaradılmasını, komponentlərin yerləşdirilməsini və optimal performans üçün siqnal marşrutunun və istilik idarəetməsinin nəzərdən keçirilməsini əhatə edir.

- Daxili təbəqənin işlənməsi dizayn fayllarının plyonkalara çap edilməsini nəzərdə tutur, daha sonra gələcək istinad və təkrarlama üçün saxlanılır və PCB-nin dəqiq funksionallığını təmin edir.

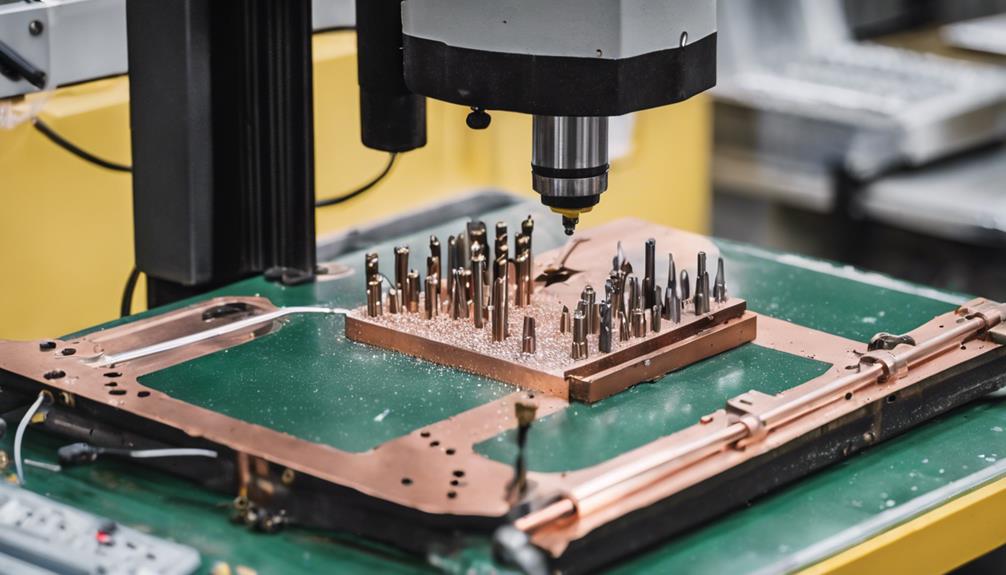

- Qazma və çapaqların təmizlənməsi, dəqiqliyin pozulmasının qarşısını almaq üçün dəqiq qazma biti seçimi və keyfiyyətə nəzarət tədbirləri tələb edən mühüm addımlardır.

- Elektrokaplama və aşındırma, müvafiq olaraq, PCB funksionallığı və etibarlılığı üçün vacib olan mürəkkəb dövrə nümunələri və dəqiq dövrə nümunələrinə imkan verir.

- Ciddi sınaq və keyfiyyətə nəzarət tədbirləri, o cümlədən elektrik etibarlılığı testi və keyfiyyətə nəzarət testi PCB-lərin dizayn spesifikasiyalarına cavab verməsini və etibarlı olmasını təmin edir.

PCB dizaynı

Çap dövrə lövhəsinin (PCB) dizaynı a-nın yaradılması ilə başlayır ətraflı sxematik, bütün PCB istehsal prosesi üçün əsas kimi xidmət edir. Bu mühüm addım dövrənin komponentlərinin, qarşılıqlı əlaqələrin və ümumi arxitekturanın müəyyənləşdirilməsini əhatə edir.

PCB dizayn prosesi vasvası və dəqiq bir işdir və bu kimi amillərin diqqətlə nəzərdən keçirilməsini tələb edir. komponentin yerləşdirilməsi, siqnalın yönləndirilməsi, və istilik idarəetmə.

Dizayn prosesini asanlaşdırmaq üçün, xüsusi proqram təminatı Altium və Eagle kimi geniş istifadə olunur. Bu dizayn proqram vasitələri, hər bir komponentin dəqiq şəkildə yerləşdirilməsini və qoşulmasını təmin edərək, dəqiq PCB sxeminin yaradılmasına imkan verir.

Dizayn prosesinin kritik aspekti a-nın yaradılmasıdır netlist, bu, hər bir pedə siqnal yönləndirməsi üçün xüsusi şəbəkə təyin edir. PCB dizaynını diqqətlə optimallaşdırmaqla istehsalçılar komponentlərin düzgün yerləşdirilməsinə, qarşılıqlı əlaqəyə və ümumi funksionallığa zəmanət verə bilərlər.

Yaxşı dizayn edilmiş bir PCB vacibdir pik performans, etibarlılıq və səmərəlilik.

Daxili təbəqələrin çapı

Daxili təbəqənin çapı dizayn fayllarının PCB-nin arxitekturasını təyin edəcək mis izləri və sxemləri dəqiq şəkildə təmsil edən dəqiq filmlərə çevrilməsini əhatə edən vasvası bir prosesdir. Bu kritik addım PCB-nin düzgün tərtibatına və birləşmələrinə zəmanət verir, nəticədə onun funksionallığına və performansına təsir edir.

| Layer Tipi | Mürəkkəb Rəngi | Məqsəd |

|---|---|---|

| Daxili təbəqə | Təmiz | Mis izlərinin dəqiq reproduksiyası |

| Daxili təbəqə | Qara | Sxemlərin dəqiq reproduksiyası |

| İstinad filmi | Təmiz | Gələcək təkrarlama üçün saxlama |

| İstinad filmi | Qara | Gələcək təkrarlama üçün saxlama |

Bu addım zamanı yaradılmış filmlər gələcək istinad və PCB istehsal prosesində təkrarlanması üçün saxlanılır. Daxili təbəqələrin dəqiq çapı son PCB-nin funksionallığını və performansını qorumaq üçün vacibdir. Çap prosesində hər hansı bir qeyri-dəqiqlik və ya qüsur PCB-lərin səhv və ya işləməməsinə səbəb ola bilər. Beləliklə, etibarlı və səmərəli PCB istehsalına zəmanət vermək üçün daxili təbəqənin çapı zamanı yüksək keyfiyyətə nəzarət standartlarını saxlamaq çox vacibdir.

Qazma və çapak alma

PCB istehsalının qazma və çapak alma mərhələsində, seçimi qazma uçları və nəzarət deşik keyfiyyəti çap dövrə lövhəsinin ümumi performansına böyük təsir göstərən kritik amillərdir.

Seçilmiş qazma bitinin növü çuxurların yerləşdirilməsinin düzgünlüyünə, ölçüsünə və ölçüsünə təsir göstərə bilər səthi bitirmə, deşik keyfiyyətinə nəzarət tədbirləri isə qazılmış deliklərin tələb olunan spesifikasiyalara cavab verdiyinə zəmanət verir.

Qazma bitinin seçimi

PCB istehsalı prosesi zamanı uyğun qazma bitinin seçilməsi həyati əhəmiyyət kəsb edir, çünki bu, son məhsulun dəqiqliyinə və keyfiyyətinə birbaşa təsir göstərir. Möhkəm karbid PCB qazma bitləri davamlılığı və dəqiqliyi səbəbindən üstünlük verilən seçimdir. Bu ixtisaslaşdırılmış qazma uçları buruqların qarşısını almaq və təmiz çuxur divarlarını təmin etmək üçün yüksək aspekt nisbəti ilə dizayn edilmişdir.

| Qazma Bitinin Xarakteristikası | Təsvir |

|---|---|

| Material | Davamlılıq və dəqiqlik üçün bərk karbid |

| Aspekt nisbəti | Burrsların qarşısını almaq və təmiz çuxur divarlarını təmin etmək üçün yüksəkdir |

| Ölçü Aralığı | Müxtəlif deşik tələbləri üçün 0,1 mm-dən 6 mm-ə qədər |

| Fleyta Dizaynı | Dəqiqlik üçün çipin çıxarılmasını asanlaşdırır |

| Çapaq təmizləmə | Kəskin kənarları və buruqları çıxarmaq üçün vacibdir |

PCB qazma bitlərinin fleyta dizaynı dəqiqliyi və dəqiqliyi təmin edərək, qazma prosesi zamanı çiplərin çıxarılması üçün vacibdir. Əlavə olaraq, PCB-nin funksionallığına təsir edə biləcək hər hansı iti kənarları və ya buruqları aradan qaldırmaq üçün çapıq alma alətləri lazımdır. Doğru qazma ucunu seçməklə, istehsalçılar yüksək keyfiyyətli delikləri təmin edə və son məhsulda qüsurların qarşısını ala bilərlər.

Çuxur keyfiyyətinə nəzarət

Çap dövrə lövhələrinin etibarlılığını və işini təmin etmək üçün, ciddi deşik keyfiyyətinə nəzarət tədbirləri üçün həyata keçirilir hər tərəfini diqqətlə nəzərdən keçirin qazma və çapaq təmizləmə prosesi. The PCB istehsalında qazma prosesi komponentlərin dəqiqliklə yerləşdirilməsi üçün deliklərin yaradılmasını nəzərdə tutur və hər hansı bir qüsur bütün lövhəni poza bilər.

Ən yüksək səviyyəli deşik keyfiyyətini təmin etmək üçün istehsalçılar ciddi keyfiyyətə nəzarət tədbirləri həyata keçirməlidirlər, o cümlədən:

- Qazma bitinin aşınmasına nəzarət çuxur dəqiqliyinin pozulmasının qarşısını almaq üçün

- Hizalanmanın düzgünlüyünün yoxlanılması çuxurların dəqiq yerləşdirilməsini təmin etmək

- Çuxur ölçüsünün uyğunluğunun yoxlanılması vahidliyinə zəmanət vermək

Qazılmış deliklərin ətrafındakı iti kənarları çıxarmaq, komponentlərin zədələnməsinin qarşısını almaq və komponentlərin təhlükəsiz daxil edilməsi üçün hamar deşik səthlərini təmin etmək üçün düzgün çapıq təmizləmə üsulları da vacibdir.

Laminasiya və presləmə

PCB istehsalının laminasiya və presləmə mərhələsində qat yığını konfiqurasiyası şuranın yekun strukturunun müəyyən edilməsində mühüm rol oynayır.

The mis folqa tətbiqi Prepreg təbəqələrinə mis folqaların tətbiqini nəzərdə tutan proses də bu mərhələnin vacib cəhətidir.

Layer Stackup Konfiqurasiyası

Yaxşı dizayn nə təşkil edir qat yığını konfiqurasiyasıvə mis təbəqələrin, prepreg və substrat materiallarının xüsusi tənzimləmələri PCB-nin ümumi performansına necə təsir edir?

Mükəmməlliyə nail olmaq üçün yaxşı işlənmiş təbəqə yığını konfiqurasiyası vacibdir PCB performansı. Bu, qarşılamaq üçün mis təbəqələrin, prepreg və substrat materiallarının sifarişini və təşkilini müəyyən edir xüsusi dizayn tələbləri.

Qat yığını konfiqurasiyası birbaşa olaraq təsir göstərir elektrik və mexaniki xassələri PCB-yə təsir edir siqnal bütövlüyü, empedans nəzarəti, və istilik idarəetmə. Fərqli PCB dizaynları performans tələblərinə cavab vermək üçün xüsusi təbəqə yığma konfiqurasiyaları tələb edir.

Düzgün təbəqə yığma konfiqurasiyası optimal siqnal bütövlüyünü və empedans nəzarətini təmin edir. Effektiv istilik idarəetməsini təmin edir və həddindən artıq istiləşmə riskini azaldır. Yaxşı dizayn edilmiş təbəqə yığını konfiqurasiyası onu artırır ümumi etibarlılıq və PCB performansı.

Presləmə prosesində, diqqətlə təşkil edilmiş təbəqələr vahid, birləşən vahid yaratmaq üçün birlikdə laminatlanır. Bu proses təbəqələrin düzgün şəkildə hizalanmasını və bağlanmasını təmin etmək üçün dəqiqlik və detallara diqqət tələb edir.

İstehsal üçün yaxşı işlənmiş təbəqə yığını konfiqurasiyası vacibdir yüksək keyfiyyətli PCB-lər tələb olunan performans standartlarına cavab verən.

Mis folqa tətbiqi

Laminasiya və presləmə ilə mis folqanın dəqiq tətbiqi PCB-də etibarlı keçirici yolların formalaşmasına necə təsir edir? Cavab mis folqa ilə substrat arasındakı əlaqənin əhəmiyyətindədir. Mis folqa tətbiqi, səmərəli keçiricilik üçün güclü bir əlaqə təmin edərək, istilik və təzyiqdən istifadə edərək, mis təbəqələrin substrata laminatlaşdırılmasını əhatə edir. Mis folqanın substratın üzərinə basılması PCB-də keçirici yolların yaradılması üçün çox vacibdir.

| Parametr | Ən yaxşı dəyər | Keçiriciliyə təsir |

|---|---|---|

| Laminasiya temperaturu | 180°C - 200°C | Möhkəm substrat bağlanmasını təmin edir |

| Basma təzyiqi | 100 - 150 psi | Delaminasiyanın qarşısını alır və keçiriciliyə zəmanət verir |

| Mis Folqa Qalınlığı | 18 μm - 35 μm | Siqnalın bütövlüyünə və keçiriciliyinə təsir göstərir |

| Substrat materialı | FR4, FR5 və ya Yüksək Tg | İstilik müqavimətinə və davamlılığına təsir göstərir |

| Bağlanma vaxtı | 30 dəqiqə - 1 saat | Substratın bağlanma gücünə təsir göstərir |

Düzgün laminasiya və presləmə üsulları təbəqələşmənin qarşısını alır və mis izlərinin bütövlüyünü təmin edir. Mis folqa tətbiqinin keyfiyyəti PCB-nin ümumi performansına və etibarlılığına əhəmiyyətli dərəcədə təsir göstərir. Bu parametrlərə nəzarət etməklə istehsalçılar etibarlı keçirici yolların formalaşmasına zəmanət verə bilər və nəticədə yüksək keyfiyyətli PCB-lərə səbəb olur.

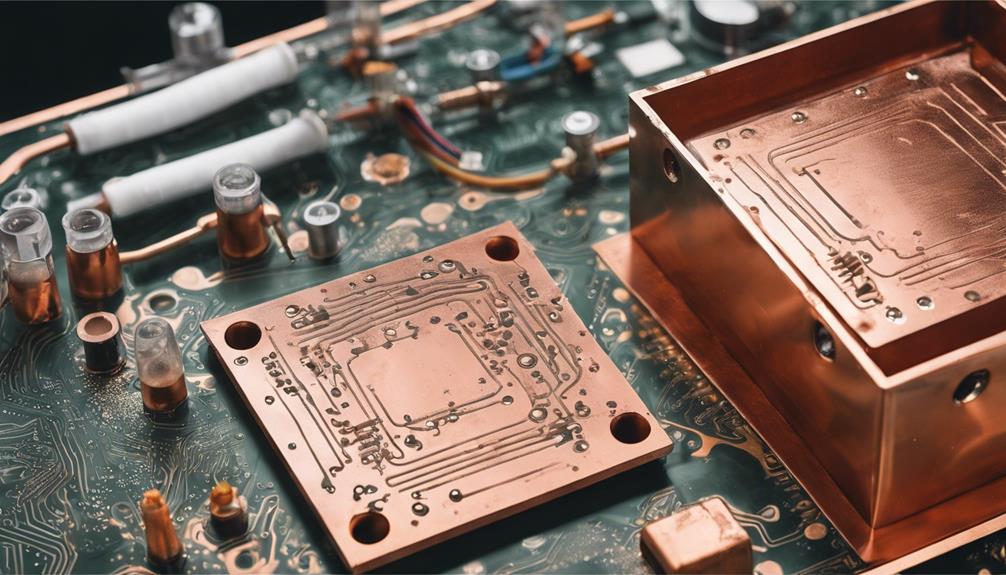

Mis Kaplama və Aşındırma

PCB istehsalı prosesi zamanı kritik bir addım nazik bir mis təbəqəsinin substratın üzərinə qoyulmasını əhatə edir. elektrokaplama və ya elektriksiz örtükkimi tanınan bir prosesdir mis örtük. Bu proses yaratmağa kömək edir elektrik əlaqələri və PCB-də yollar. İncə mis təbəqəsi PCB-nin funksionallığı və etibarlılığı üçün vacibdir.

Mis örtük yaradılmasına imkan verir mürəkkəb dövrə nümunələri PCB səthində.

İstədiyiniz mis izlərini geridə qoyaraq, artıq misi çıxarmaq üçün kimyəvi aşındırma istifadə olunur.

Dəqiq aşındırma üsulları PCB-də dəqiq dövrə nümunələrini təmin etmək üçün çox vacibdir.

Mis örtük və aşındırma üsulları PCB istehsal prosesinin vacib komponentləridir. Kaplama zamanı çökən nazik mis təbəqəsi meydana gəlməsinə imkan verir mürəkkəb dövrə nümunələri, isə kimyəvi aşındırma yalnız arzu olunan mis izlərinin qalmasını təmin edir. Bu texnikaların dəqiqliyi son PCB məhsulunun funksionallığına və etibarlılığına birbaşa təsir göstərir.

Xarici təbəqənin təsviri

PCB istehsalı prosesində kritik bir mərhələ olan xarici təbəqənin təsviri, materialın dəqiq ötürülməsini əhatə edir. PCB dizaynı zamanı yaradılan filmlərdən istifadə edərək, xarici mis təbəqələrin üzərinə daxili təbəqənin təsviri dəqiq təkrarlanmasına zəmanət vermək dövrə nümunələri.

Bu proses PCB-lərin etibarlılığını təmin etmək üçün vacibdir elektrik əlaqələri. ərzində xarici təbəqənin təsviri, UV işığına məruz qalma xarici təbəqələrdəki izləri və yastıqları müəyyən etmək üçün istifadə olunur. Daxili təbəqənin təsviri zamanı yaradılan filmlər şablon rolunu oynayır və xarici təbəqə komponentlərinin dəqiq uyğunlaşdırılmasına imkan verir.

Komponentlərin düzgün yerləşdirilməsini təmin etmək üçün düzgün hizalama lazımdır, çünki yanlış hizalanma səhv PCB-lərə səbəb ola bilər. PCB dizaynını dəqiq şəkildə xarici mis təbəqələrə köçürməklə, xarici təbəqənin təsviri cihazın etibarlılığını və funksionallığını təmin etməkdə mühüm rol oynayır. son PCB məhsulu.

Dəqiq UV işığına məruz qalma və düzülmə vasitəsilə xarici təbəqənin təsviri müasir elektron cihazların tələblərinə cavab verən yüksək keyfiyyətli PCB-lərin yaradılmasına imkan verir.

Lehim maskası tətbiqi

PCB dizaynının xarici mis təbəqələrə dəqiq ötürülməsi tamamlandıqda, diqqət lehim maskasının tətbiqinə yönəldilir, bu, lehim axınını xüsusi sahələrə məhdudlaşdıran, etibarlı birləşmələri təmin edən və qısa qapanmaların qarşısını alan kritik bir prosesdir. üçün bu proses vacibdir PCB etibarlılığı, çünki altındakı mis izlərinin oksidləşməsinin və ətraf mühitin zədələnməsinin qarşısını alır.

The lehim maskasının tətbiqi prosesi daxil olmaqla müxtəlif üsulları əhatə edir Epoksi maye, Maye Fotoşəkilli Şəkil və Quru Film Fotoşəkilli, dizayn tələblərinə əsasən seçilmişdir.

Mürəkkəb püskürtməli çap texnologiyası təkmilləşdirilmiş qətnamə və təklif edir selektiv qalınlığa nəzarət lehim maskasının dəqiq tətbiqi üçün. The müalicə prosesi, ehtiva edir yüksək temperatur müalicəsi, lehim maskasının PCB səthinə yaxşı yapışmasını təmin edir, onun davamlılığını və qorunmasını artırır.

- Lehim maskasının tətbiqi üsullarına Epoksi Maye, Maye Fotoşəkilli Şəkil və Quru Film Fotoşəkilləri daxildir.

- Inkjet çap texnologiyası təkmilləşdirilmiş ayırdetmə və seçmə qalınlığa nəzarəti təmin edir.

- Lehim maskasının yüksək temperaturda bərkidilməsi yaxşı nəticə verir PCB səthinə yapışma.

Silkscreen Çap və Finiş

İpək ekranlı çapda dəqiqlik böyük əhəmiyyət kəsb edir, PCB-yə vacib məlumat əlavə edən, komponentlərin asanlıqla müəyyənləşdirilməsini və yığılmasını asanlaşdıran kritik prosesdir. Bu proses PCB yığılması və təmiri zamanı komponentlərin dəqiq yerləşdirilməsinə zəmanət vermək üçün vacibdir. İpək ekran təbəqəsi aydın görünməni təmin etmək üçün lehim maskası tətbiq edildikdən sonra tətbiq olunur. Ağ mürəkkəb qatının istifadəsi PCB-nin əsas rənginə qarşı kontrast yaradır və onu oxumağı asanlaşdırır.

İpək ekran çapı PCB-yə komponent təyinatçıları, loqolar və digər identifikasiya məlumatlarının əlavə edilməsindən məsuldur. Bu məlumat komponentləri müəyyən etmək və düzgün montajı təmin etmək üçün vacibdir.

| İpək ekran çapının üstünlükləri | Təsvir | Əhəmiyyət |

|---|---|---|

| Komponent İdentifikasiyası | Komponentlərin asanlıqla identifikasiyasına imkan verir | Quraşdırma və təmir üçün kritikdir |

| Dəqiq Yerləşdirmə | Komponentlərin dəqiq yerləşdirilməsini asanlaşdırır | Düzgün montaj və funksionallığı təmin edir |

| Vizual kontrast | PCB-nin əsas rənginə qarşı aydın görünürlük təmin edir | Oxunma qabiliyyətini artırır |

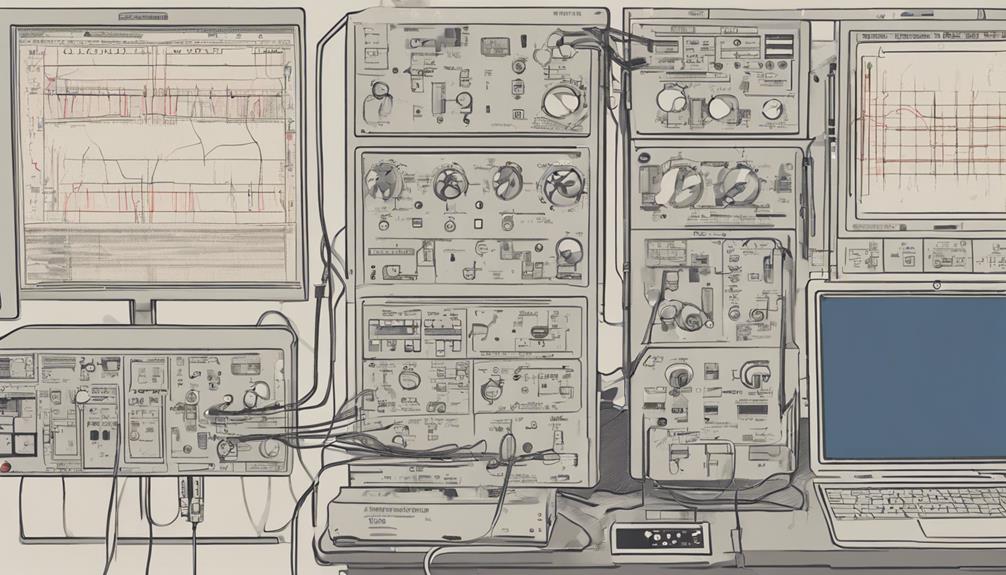

Elektrik Etibarlılıq Testi

Elektrik etibarlılığının testi zəmanət vermək üçün bir sıra qiymətləndirmələri əhatə edir PCB-lər performans standartlarına cavab verir. Bunların arasında, Gərginlik Stress Testi və Ətraf Mühitin Simulyasiyası həyati komponentlərdir.

Gərginlik Stress Testi potensial zəiflikləri müəyyən etmək üçün PCB-ni idarə olunan gərginlik dalğalanmalarına məruz qoyur. Ətraf Mühitin Simulyasiyası şuranın dayanıqlığını ölçmək üçün real iş şəraitini təkrarlayır.

Gərginlik Stress Testi

Gərginlik stress testi vacib bir komponentdir elektrik etibarlılığının sınağı. PCB-nin tab gətirmə qabiliyyətini qiymətləndirmək üçün ekstremal iş şəraitini simulyasiya edir yüksək gərginlik səviyyələri və müəyyən edin izolyasiyada potensial zəifliklər, komponentlər və ümumi performans.

ərzində gərginlik stress testi, PCB-lər ekstremal şəraitdə etibarlılığını və dayanıqlığını qiymətləndirmək üçün yüksək gərginlik səviyyələrinə məruz qalır. Bu sınaq PCB-lərin etibarlılığını və davamlılığını təmin etmək üçün çox vacibdir real iş şəraiti.

Bu proses ekstremal gərginlik şəraitində PCB-lərdə potensial qısa qapanma, nasazlıq və ya izolyasiya nasazlıqlarını müəyyən etməyə kömək edir. O, həmçinin qiymətli məlumatlar təqdim edir PCB dizaynının təkmilləşdirilməsi, istehsal prosesləri və ümumi məhsul keyfiyyəti.

Nəhayət, gərginlik stress testi müxtəlif tətbiqlərdə PCB-lərin ümumi etibarlılığını və performansını artırır.

Ətraf Mühitin Simulyasiyası

kənarda gərginlik stress testiPCB-nin yüksək gərginlik səviyyələrinə tab gətirmə qabiliyyətini qiymətləndirən, ekoloji simulyasiya testi müxtəlif şəraitdə PCB-nin performansını və etibarlılığını qiymətləndirmək üçün istifadə olunur, sərt ekoloji şərait. Bu tip sınaq PCB istehsalında çox vacibdir, çünki dizayn və istehsal prosesində potensial zəiflikləri müəyyən etməyə kömək edir.

Ətraf mühitin simulyasiya sınağı PCB-lərin real dünya ssenarilərini təqlid edərək, temperatur, rütubət və vibrasiya kimi ekstremal şəraitlərə məruz qalmasını əhatə edir. Sürətlənmiş qocalma testləri PCB-nin xidmət müddətini və zamanla performansını proqnozlaşdırmaq üçün aparılır və son məhsulun uyğunluğuna zəmanət verir sənaye standartları.

IPC-9592 kimi standartlara uyğunluq PCB-lərin etibarlılıq tələblərinə cavab verməsini təmin edir. Simulyasiya etməklə ətraf mühitin stresləri, istehsalçılar son məhsulun etibarlı və səmərəli olmasını təmin edərək, potensial nasazlıqları müəyyən edib aradan qaldıra bilərlər.

Ətraf mühit testi PCB istehsal prosesində kritik bir addımdır və istehsalçılara yüksək keyfiyyətli məhsul istehsal etmək üçün dizaynlarını və istehsal üsullarını təkmilləşdirməyə imkan verir. etibarlı PCB-lər.

Son Yoxlama və Qablaşdırma

PCB istehsalının son mərhələsində çap dövrə lövhələrinin tələb olunan standartlara və müştəri spesifikasiyasına cavab verdiyinə zəmanət vermək üçün ciddi yoxlama aparılır. Bu yekun yoxlama daxildir vizual yoxlamalar qüsurlar üçün, lehim maskası örtüyü, və komponentlərin yerləşdirilməsi. Bu proses zamanı aşkar edilən hər hansı uyğunsuzluqlar səbəb ola bilər yenidən işləmək və ya rədd etmək PCB-nin.

- Yekun yoxlama sənaye standartlarına və müştəri spesifikasiyalarına uyğunluğu təmin edir

- Qüsurlar, lehim maskasının örtülməsi və komponentlərin yerləşdirilməsi üçün vizual yoxlamalar aparılır

- İstənilən uyğunsuzluq PCB-nin yenidən işlənməsinə və ya rədd edilməsinə səbəb ola bilər

PCB-lər son yoxlamadan keçdikdən sonra onlar qablaşdırılır qoruyucu materiallar daşınma zamanı zədələnmənin qarşısını almaq üçün. Düzgün sənədləşmə və sertifikatlar izlənmə və uyğunluq üçün qablaşdırmaya daxil edilir. Bu, PCB-lərin müştərilərə onların spesifikasiyası və tələblərinə cavab verən təmiz vəziyyətdə çatdırılmasını təmin edir.

Son yoxlama və qablaşdırma mərhələsi çap dövrə lövhələrinin keyfiyyətinə və etibarlılığına zəmanət vermək üçün mühüm əhəmiyyət kəsb edir.

PCB İstehsalında İstifadə olunan Test Metodları hansılardır?

Gələndə çap dövrə lövhəsinin əsas hissələrinin hazırlanması, keyfiyyət və etibarlılığı təmin etmək üçün PCB istehsalında istifadə olunan müxtəlif sınaq üsulları var. Bu üsullara vizual yoxlama, avtomatlaşdırılmış optik yoxlama, uçan zond testi və dövrə daxilində sınaq daxildir. Hər bir üsul istehsal olunan PCB-lərdə potensial problemlərin və qüsurların aşkar edilməsində mühüm rol oynayır.

Keyfiyyətə Nəzarət və Göndərmə

Ən yüksək keyfiyyət və etibarlılığı təmin etmək üçün PCB istehsalçıları çap dövrə lövhələrinin funksionallığını və performansını yoxlamaq üçün dövrədaxili sınaq, avtomatlaşdırılmış optik yoxlama və rentgen müayinəsi daxil olmaqla bir sıra sınaq metodologiyalarından istifadə edirlər. Hər bir PCB funksionallığı, etibarlılığı və dizayn spesifikasiyasına uyğunluğu təmin etmək üçün ciddi sınaqdan keçir. Uçan zond testləri və yanma testləri PCB-lərin keyfiyyətini və performansını yoxlamaq üçün istifadə edilən ümumi üsullardır.

| Test üsulu | Təsvir | Məqsəd |

|---|---|---|

| Dövrədaxili sınaq | PCB-də fərdi komponentləri sınaqdan keçirir | Komponentin funksionallığını yoxlayın |

| Avtomatlaşdırılmış Optik Təftiş | PCB-ni qüsurlar və nasazlıqlar üçün yoxlayır | Vizual qüsurları aşkar edir |

| X-ray müayinəsi | PCB-nin daxili təbəqələrini yoxlayır | Daxili əlaqələri yoxlayır |

Müştərilərə daşınma və çatdırılma zamanı PCB-ləri qorumaq üçün düzgün qablaşdırma və göndərmə prosedurları vacibdir. Sertifikatlar və sənədlər PCB-lərin keyfiyyətini yoxlamaq və müştərilərə lazımi məlumatları təqdim etmək üçün çox vacibdir. Ciddi keyfiyyətə nəzarət tədbirləri həyata keçirməklə, PCB istehsalçıları müştərilərin tələblərinə cavab verən yüksək keyfiyyətli məhsulların çatdırılmasını təmin edə bilərlər.

Tez-tez soruşulan suallar

Addım-addım PCB necə istehsal edirsiniz?

PCB istehsalı üçün proses xammalın hazırlanması ilə başlayır. Bura əldə etmək daxildir mis örtüklü laminat və fotorezist.

Sonrakı, daxili təbəqələr görüntüləmə, aşındırma və laminasiya kimi müxtəlif mərhələlərlə yaradılır.

Sonra delikli komponentlər üçün qazma delikləri gəlir, daha sonra mis örtük və lehim maskası tətbiqi kimi proseslər gəlir.

Daha sonra mühafizə və funksionallıq üçün immersion gümüşü və ya qızıl kimi səthi bitirmə variantları tətbiq edilir.

PCB Testi üçün Addımlar Hansılardır?

PCB testini həyata keçirərkən çoxtərəfli yanaşma vacibdir. Əvvəlcə, dövrədaxili sınaq qısa və açarları aşkar etmək üçün istifadə olunur, düzgün dövrə funksionallığını təmin edir.

Sonrakı, avtomatlaşdırılmış optik yoxlama çatışmayan komponentlər və ya uyğunsuzluqlar kimi qüsurları müəyyən etmək üçün istifadə olunur.

Uçan zond testi daha sonra sınaq qurğusu olmadan əlaqə və funksionallığı qiymətləndirmək üçün aparılır.

PCB İstehsalında 17 Ümumi İstehsal Emalı Addımları Nələrdir?

PCB istehsalında etibarlı çap dövrə lövhələri yaratmaq üçün 17 əsas istehsal addımı vacibdir. Bu addımlara aşağıdakılar daxildir:

- Təsvir

- Oyma

- Qazma

- Lehim maskası tətbiqi

- Qatların hizalanması

- Laminasiya

- Kaplama

- Keyfiyyət yoxlamaları

Hər bir addım qatın dəqiq hizalanmasına, qüsursuz qazma və adekvat örtük qalınlığına zəmanət verir. Avtomatlaşdırılmış optik yoxlama da daxil olmaqla ciddi keyfiyyətə nəzarət tədbirləri müxtəlif elektron tətbiqlər üçün yüksək keyfiyyətli PCB-ləri təmin edir.

PCB Test Metodlarının 7 Növü Nələrdir?

Çap dövrə lövhəsinin (PCB) sınaq sahəsində, PCB-lərin etibarlılığını və keyfiyyətini təmin etmək üçün yeddi fərqli üsul istifadə olunur. Bu üsullara daxildir Dövrədaxili sınaq, Avtomatlaşdırılmış Optik Təftiş, Uçan Zond Testi, Yanma Testi və X-Ray Təftişi, hər biri qüsur və anomaliyaların aşkar edilməsində unikal məqsədə xidmət edir.